En un horno de atmósfera controlada, el gas específico utilizado es una variable crítica del proceso, elegida para proteger el material o cambiarlo activamente. Los gases más comunes se dividen en dos categorías distintas: gases inertes como el nitrógeno y el argón, que previenen reacciones no deseadas, y gases reactivos como el hidrógeno y el monóxido de carbono, que se utilizan para provocar cambios químicos intencionados en la superficie del material.

La decisión fundamental al seleccionar un gas para el horno no se centra en el gas en sí, sino en su propósito. Primero debe determinar si su objetivo es simplemente proteger el material del entorno (una atmósfera inerte) o transformar la química de su superficie (una atmósfera reactiva).

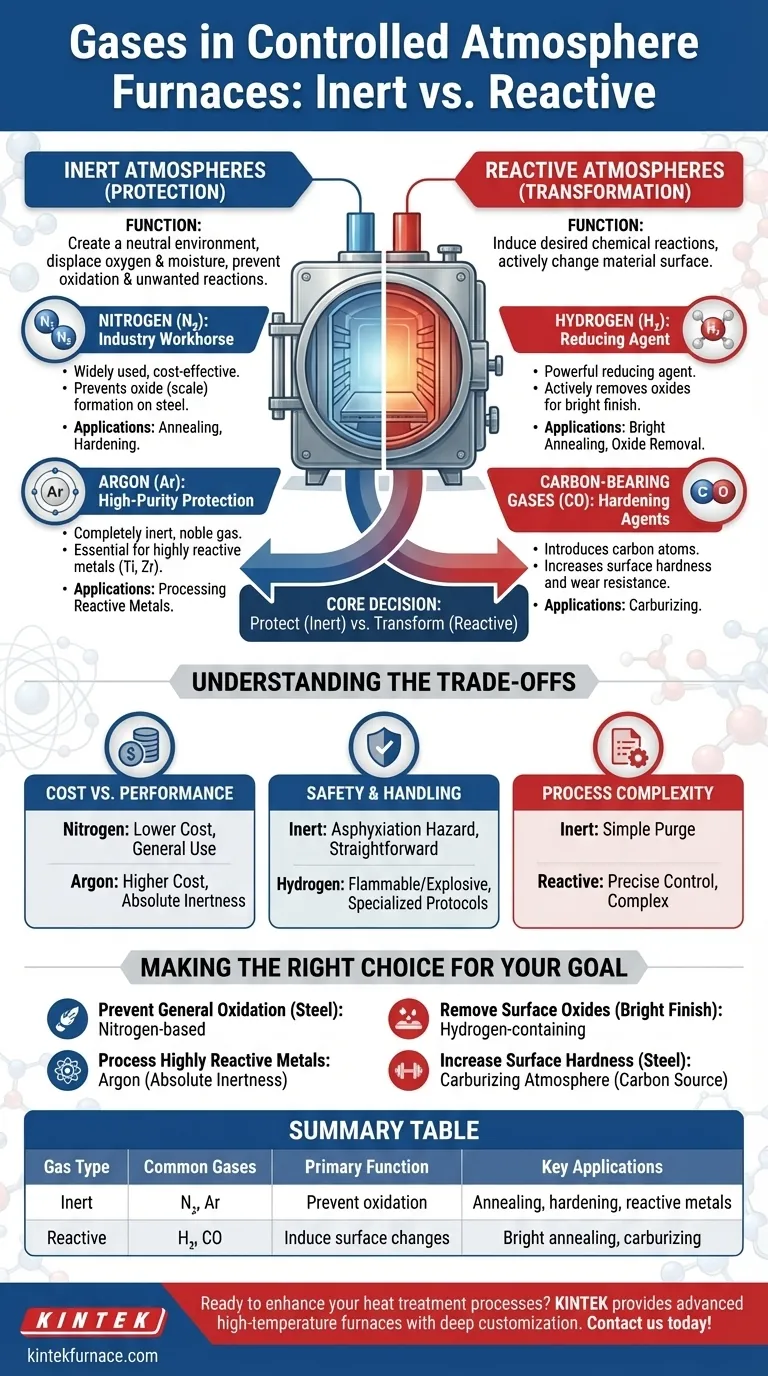

El Papel de las Atmósferas Inertes (Protección)

Las atmósferas inertes crean un entorno neutro y no reactivo. Su trabajo principal es desplazar el oxígeno y la humedad, previniendo la oxidación, la decoloración y otras reacciones químicas no deseadas a altas temperaturas.

Nitrógeno (N2): El Caballo de Batalla de la Industria

El nitrógeno es el gas de atmósfera más utilizado debido a su excelente equilibrio entre coste y rendimiento. Es técnicamente inerte para la mayoría de las aplicaciones comunes de tratamiento térmico, especialmente para metales ferrosos.

Al purgar la cámara del horno de aire, una atmósfera de nitrógeno previene eficazmente la formación de óxidos (cascarilla) en la superficie de las piezas de acero durante procesos como el recocido o el endurecimiento.

Argón (Ar): Protección de Alta Pureza

El argón es un gas noble, lo que significa que es completamente inerte y no reaccionará con ningún material a ninguna temperatura. Esto lo hace esencial para procesar metales altamente reactivos.

Metales como el titanio, el circonio y ciertos aceros inoxidables reaccionarían incluso con nitrógeno a altas temperaturas. Para estas aplicaciones sensibles, la inercia superior (aunque más cara) del argón es innegociable.

El Papel de las Atmósferas Reactivas (Transformación)

Las atmósferas reactivas se eligen específicamente para inducir una reacción química deseada con la superficie del material que se está tratando. Esto va más allá de la mera protección y se convierte en parte del proceso metalúrgico en sí mismo.

Hidrógeno (H2): El Agente Reductor

El hidrógeno es un potente agente reductor. Su función principal no es solo prevenir la oxidación, sino eliminar activamente los óxidos existentes de la superficie de un material reaccionando con ellos para formar vapor de agua (H₂O).

Este proceso, conocido como recocido brillante o endurecimiento brillante, da como resultado un acabado superficial limpio, brillante y libre de óxidos. A menudo se utiliza en mezclas con nitrógeno para controlar el coste y la reactividad.

Gases que Contienen Carbono: Los Agentes Endurecedores

Los gases como el monóxido de carbono (CO), a menudo producidos a partir de un generador de gas endotérmico, se utilizan para procesos de endurecimiento superficial como la cementación.

En este proceso, el gas introduce átomos de carbono en la superficie de una pieza de acero con bajo contenido de carbono. Esto crea una capa exterior dura y resistente al desgaste, dejando el núcleo de la pieza tenaz y dúctil.

Comprender las Compensaciones

Elegir la atmósfera correcta implica equilibrar el rendimiento, el coste y la seguridad. No existe un único gas "mejor", solo el más apropiado para un objetivo específico.

Coste frente a Rendimiento

El nitrógeno es significativamente menos caro que el argón. Para la protección de uso general de metales comunes, el nitrógeno es la opción económica predeterminada. El argón se reserva para aplicaciones donde su inercia absoluta es un requisito técnico estricto.

Seguridad y Manipulación

Los gases inertes como el nitrógeno y el argón son seguros y sencillos de manejar, aunque suponen un riesgo de asfixia en espacios confinados. Sin embargo, el hidrógeno es altamente inflamable y puede ser explosivo, lo que requiere protocolos de seguridad especializados, sistemas de detección de fugas y diseños de hornos.

Complejidad del Proceso

Crear una atmósfera inerte simple es relativamente fácil, a menudo solo requiere una purga para desplazar el oxígeno. Los procesos reactivos como la cementación son mucho más complejos, ya que exigen un control preciso de la composición del gas, la temperatura y el tiempo para lograr la concentración de carbono superficial y la profundidad de capa deseadas.

Tomar la Decisión Correcta para su Objetivo

Su material y el resultado deseado son los únicos factores que deben guiar su selección.

- Si su objetivo principal es prevenir la oxidación general en aceros: Una atmósfera a base de nitrógeno es la solución más rentable y práctica.

- Si está procesando metales altamente reactivos como el titanio o requiere una inercia absoluta: El argón es la única opción apropiada para garantizar que no se produzca ninguna reacción.

- Si su objetivo es eliminar los óxidos superficiales existentes para obtener un acabado brillante y limpio: Se requiere una atmósfera reductora que contenga un porcentaje de hidrógeno.

- Si necesita aumentar la dureza superficial de las piezas de acero: Una atmósfera de cementación que contenga una fuente de carbono es el enfoque metalúrgico correcto.

Comprender la función de cada gas transforma el tratamiento térmico de un simple proceso de calentamiento a una herramienta de ingeniería precisa.

Tabla de Resumen:

| Tipo de Gas | Gases Comunes | Función Principal | Aplicaciones Clave |

|---|---|---|---|

| Inerte | Nitrógeno, Argón | Prevenir la oxidación y reacciones no deseadas | Recocido, endurecimiento de aceros, procesamiento de metales reactivos |

| Reactivo | Hidrógeno, Monóxido de Carbono | Inducir cambios superficiales como eliminación de óxido o cementación | Recocido brillante, cementación para endurecimiento superficial |

¿Listo para mejorar sus procesos de tratamiento térmico con soluciones de horno personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para protección inerte o transformaciones reactivas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno