En esencia, los hornos rotatorios utilizan sistemas alimentados por gas o elementos calefactores de resistencia eléctrica. Ambos tipos operan bajo el principio fundamental de transferencia de calor indirecta, donde la fuente de calor se encuentra fuera del tubo de proceso giratorio, asegurando que el material en el interior se caliente de manera uniforme y sin contacto directo ni contaminación de la fuente misma.

La distinción crítica en el funcionamiento del horno rotatorio no es simplemente la elección entre gas y electricidad, sino su dependencia de un método de calentamiento indirecto. La fuente de calor externa calienta el tubo giratorio, que luego actúa como un intercambiador de calor dinámico para procesar uniformemente el material en su interior.

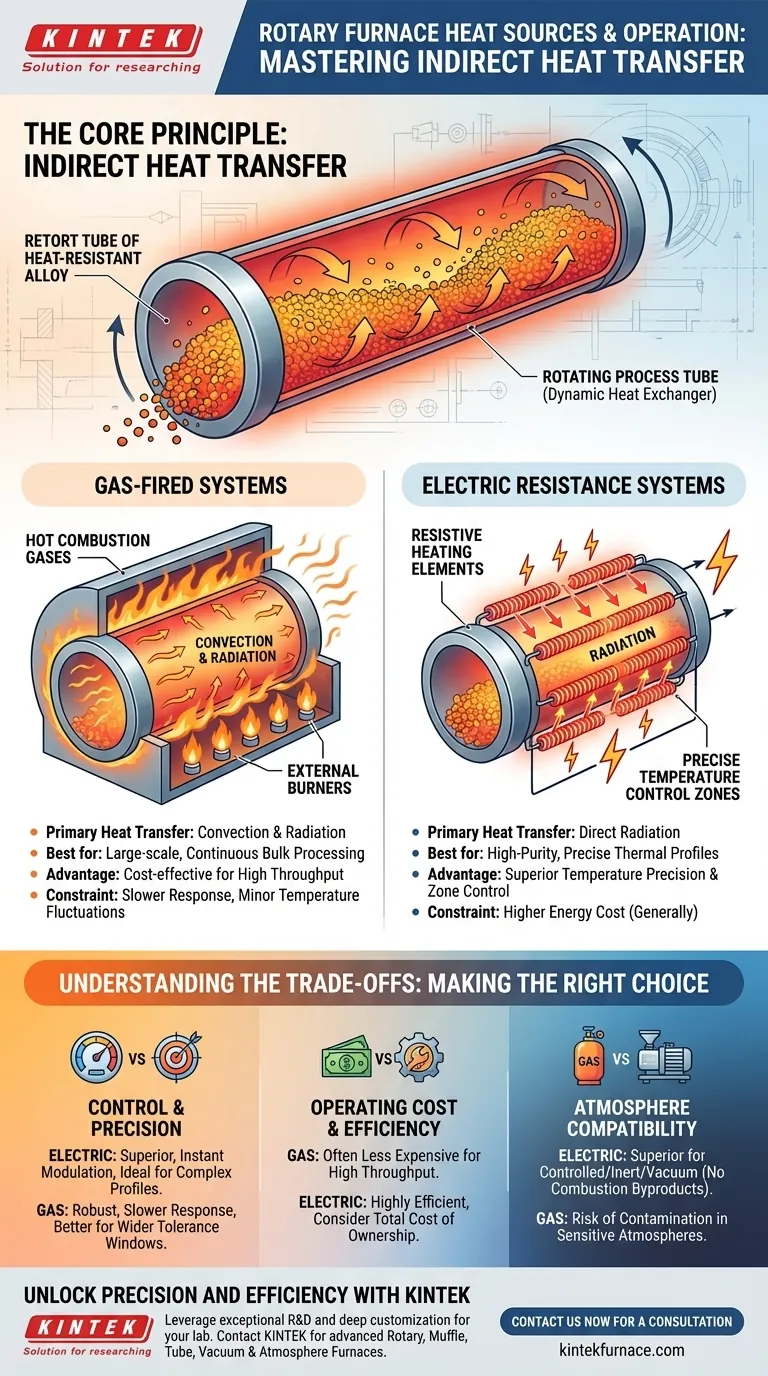

El Principio Central: Transferencia de Calor Indirecta

El diseño de un horno rotatorio está diseñado para resolver un desafío fundamental en el procesamiento de materiales: lograr una uniformidad de temperatura perfecta en un lote de material, especialmente polvos o gránulos.

Por Qué el Calentamiento Indirecto es Crucial

Al colocar la fuente de calor fuera de la cámara de proceso, el sistema evita cualquier contacto directo entre los subproductos de la combustión (en sistemas de gas) o los elementos calefactores y el material.

Esta separación es vital para aplicaciones de alta pureza y procesos como la calcinación u oxidación, donde la integridad química del material y la atmósfera circundante deben controlarse con precisión.

El Papel del Tubo Giratorio

El tubo o retorta giratoria es el corazón del sistema. Los elementos calefactores externos, ya sean quemadores de gas o bobinas eléctricas, calientan la superficie exterior de este tubo.

El tubo, generalmente hecho de una aleación de alta temperatura o cerámica, absorbe esta energía térmica y la transfiere por conducción al material que se revuelve en su interior. Efectivamente, se convierte en la fuente de calor para el material.

Cómo la Rotación Asegura la Uniformidad

A medida que el tubo gira, levanta y revuelve continuamente el material. Esta mezcla constante asegura que cada partícula se exponga repetidamente a la pared interior caliente del tubo.

Esta acción elimina los gradientes de temperatura y los puntos calientes que son comunes en los hornos estáticos, lo que resulta en un tratamiento térmico excepcionalmente uniforme.

Un Vistazo Más Cercano a las Fuentes de Calor

Si bien tanto los sistemas de gas como los eléctricos logran un calentamiento indirecto, sus características operativas difieren.

Sistemas Alimentados por Gas

Los hornos rotatorios alimentados por gas utilizan quemadores posicionados a lo largo de la carcasa del horno para generar gases de combustión calientes.

Estos gases calientes fluyen a través de la cámara fuera del tubo de proceso giratorio, transfiriendo calor principalmente por convección y radiación a la pared exterior del tubo. A menudo son favorecidos para procesos continuos a gran escala donde el costo operativo es un factor clave.

Sistemas de Calentamiento por Resistencia Eléctrica

Los hornos rotatorios eléctricos utilizan elementos calefactores resistivos, como carburo de silicio o disiliciuro de molibdeno, que están dispuestos alrededor del tubo de proceso.

Cuando una corriente eléctrica pasa a través de estos elementos, se calientan y radian energía térmica directamente sobre la superficie exterior del tubo. Este método ofrece un control de temperatura excepcionalmente preciso, a menudo gestionado por sofisticados sistemas informáticos a través de múltiples zonas de calentamiento.

Comprender las Compensaciones: Gas vs. Eléctrico

Elegir una fuente de calor implica equilibrar el control, el costo y los requisitos del proceso. No existe una única opción "mejor"; la elección óptima depende completamente de la aplicación.

Control y Precisión

Los sistemas eléctricos ofrecen una precisión de temperatura y un control de zona superiores. La entrada de energía se puede modular de forma instantánea y precisa, lo que los hace ideales para materiales sensibles o perfiles de calentamiento complejos que requieren rampas y permanencias específicas.

Los sistemas de gas, aunque robustos, generalmente tienen tiempos de respuesta más lentos y pueden introducir fluctuaciones menores de temperatura, lo que los hace más adecuados para procesos a granel con ventanas de tolerancia más amplias.

Costo Operativo y Eficiencia

El gas suele ser una fuente de energía menos costosa que la electricidad, lo que hace que los hornos alimentados por gas sean más rentables para operaciones continuas de alto rendimiento.

Sin embargo, los hornos eléctricos modernos pueden ser muy eficientes energéticamente, especialmente cuando están bien aislados. Se debe considerar el costo total de propiedad, incluido el mantenimiento.

Compatibilidad de Atmósfera

Para procesos que requieren una atmósfera controlada o inerte (como nitrógeno o argón) o un vacío, los hornos eléctricos son casi siempre la opción superior.

Debido a que no hay combustión, no hay riesgo de que los subproductos contaminen la atmósfera del proceso dentro del tubo, lo que garantiza la pureza del proceso.

Tomando la Decisión Correcta para Su Proceso

Su selección debe guiarse por su objetivo principal de procesamiento.

- Si su enfoque principal son los materiales de alta pureza y los perfiles térmicos precisos: Un horno de resistencia eléctrica proporciona el control incomparable y el entorno operativo limpio que necesita.

- Si su enfoque principal es el procesamiento de materiales a granel a gran escala donde el rendimiento y el costo operativo son impulsores clave: Un horno alimentado por gas es típicamente la solución más pragmática y económica.

- Si su proceso requiere una atmósfera inerte o de vacío estrictamente controlada: Un horno eléctrico es la única opción viable para prevenir la contaminación atmosférica.

En última instancia, comprender cómo interactúa la fuente de calor con el diseño mecánico del horno le permite seleccionar la herramienta adecuada para su objetivo específico de transformación de materiales.

Tabla Resumen:

| Tipo de Fuente de Calor | Características Clave | Ideal Para |

|---|---|---|

| Sistemas Alimentados por Gas | Utiliza quemadores para calentamiento por convección/radiación; rentable para alto rendimiento | Procesamiento a granel a gran escala donde el costo operativo es un impulsor clave |

| Sistemas de Resistencia Eléctrica | Emplea elementos calefactores para un control preciso de la temperatura; ideal para atmósferas limpias | Materiales de alta pureza, perfiles térmicos precisos y atmósferas inertes/de vacío |

Desbloquee Precisión y Eficiencia en su Laboratorio con los Hornos Rotatorios Avanzados de KINTEK

En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye Hornos Rotatorios, Hornos Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que necesite la rentabilidad de los sistemas alimentados por gas para el procesamiento a granel o el control superior de los sistemas eléctricos para materiales sensibles, KINTEK tiene la experiencia para ofrecer soluciones personalizadas que mejoran sus procesos de transformación de materiales. No permita que los desafíos de calentamiento lo detengan: contáctenos hoy para discutir cómo nuestros hornos pueden optimizar el rendimiento de su laboratorio y lograr sus objetivos específicos.

¡Contáctenos ahora para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado