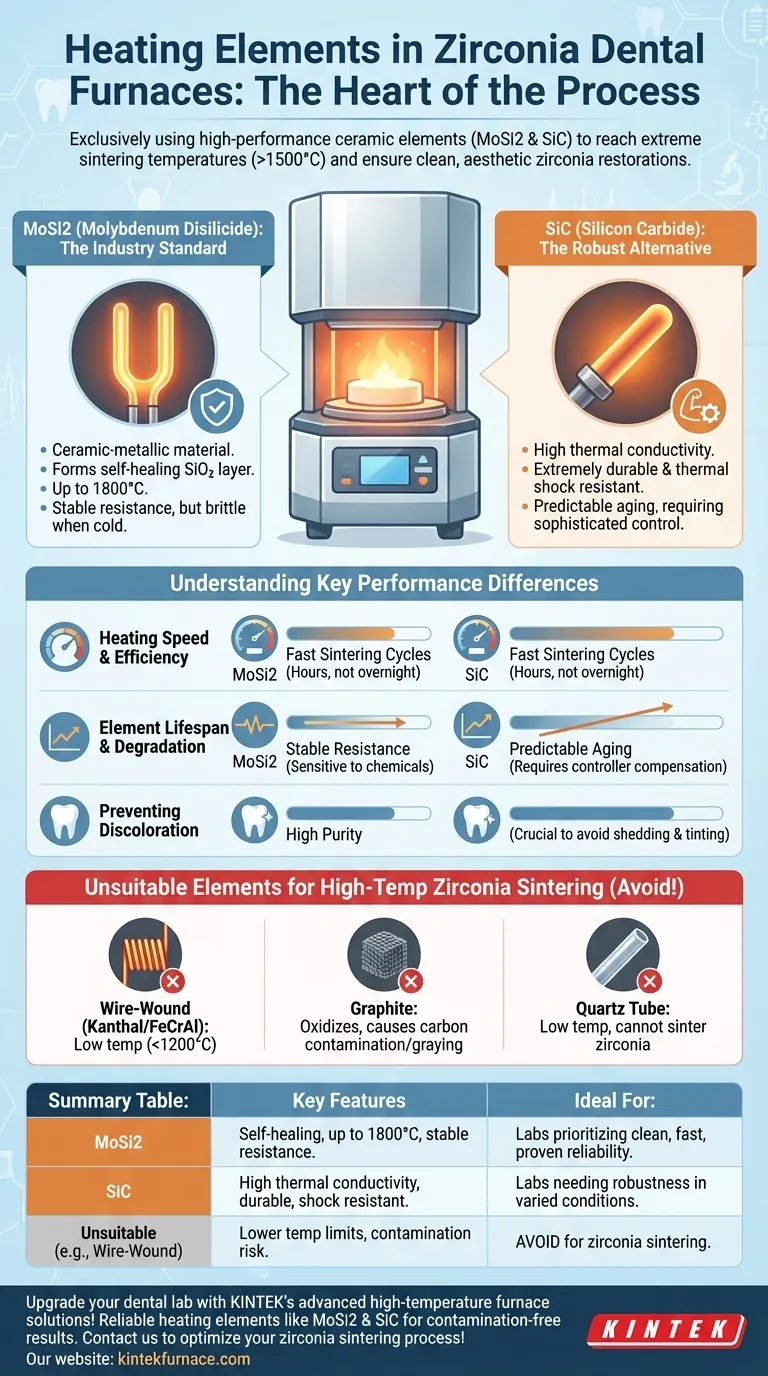

En esencia, los hornos dentales de zirconia utilizan exclusivamente elementos calefactores cerámicos de alto rendimiento, siendo los dos tipos dominantes el Disilicuro de Molibdeno (MoSi2) y el Carburo de Silicio (SiC). Estos materiales se eligen específicamente por su capacidad única para alcanzar y mantener rápidamente las temperaturas extremas de sinterización requeridas para la zirconia —a menudo superiores a 1500 °C (2732 °F)—, minimizando al mismo tiempo el riesgo de contaminación que podría decolorar las restauraciones finales.

La elección del elemento calefactor no es un detalle técnico menor; es el corazón del horno. Este componente dicta directamente la vida útil del horno, la velocidad de sus ciclos y, lo que es más importante, su capacidad para producir restauraciones de zirconia limpias y estéticamente agradables sin decoloración.

Los campeones de alta temperatura: MoSi2 y SiC

La sinterización de la zirconia es un proceso térmicamente exigente. La cámara del horno debe alcanzar temperaturas increíblemente altas de manera uniforme y mantenerlas con precisión. Solo unos pocos materiales pueden realizar esta tarea de manera confiable a lo largo de miles de ciclos.

Disilicuro de Molibdeno (MoSi2): El estándar de la industria

Los elementos de MoSi2 son la opción más común en los hornos dentales de zirconia modernos y de alta gama. Son un material cermet, que combina propiedades cerámicas y metálicas.

Su principal ventaja es la formación de una capa protectora de cuarzo-sílice (SiO2) en su superficie a altas temperaturas. Esta capa es "autocurativa", reformándose para cubrir cualquier grieta o exposición nueva, lo que otorga a los elementos una vida útil potencial muy larga en un entorno limpio.

Los elementos de MoSi2 pueden operar a temperaturas de hasta 1800 °C, lo que proporciona un margen cómodo para todo tipo de protocolos de sinterización de zirconia.

Carburo de Silicio (SiC): La alternativa robusta

Los elementos de SiC son otro material cerámico de alto rendimiento utilizado en muchos hornos industriales y dentales. Son conocidos por su excepcional resistencia y alta conductividad térmica.

Estos elementos son extremadamente duraderos y ofrecen una excelente resistencia al choque térmico, lo que los hace menos susceptibles a daños por ciclos rápidos de calentamiento y enfriamiento.

Al igual que el MoSi2, los elementos de SiC pueden manejar fácilmente los requisitos de temperatura para la zirconia. Su modo principal de envejecimiento implica un aumento gradual de la resistencia eléctrica con el tiempo, que el controlador de potencia del horno debe estar diseñado para gestionar.

Comprender las diferencias clave de rendimiento

Si bien ambos materiales logran el mismo objetivo principal, sus características operativas crean distinciones importantes para un laboratorio dental.

Velocidad de calentamiento y eficiencia

Tanto los elementos MoSi2 como SiC permiten los ciclos de sinterización rápidos de los que dependen los laboratorios modernos. Pueden aumentar la temperatura muy rápidamente, permitiendo que un ciclo de sinterización completo se complete en unas pocas horas en lugar de durante la noche.

Vida útil y degradación del elemento

Los elementos de MoSi2 tienen una resistencia estable durante toda su vida útil, pero son frágiles a temperatura ambiente y pueden ser sensibles a la contaminación química.

Los elementos de SiC son mecánicamente más robustos, pero "envejecen" de forma predecible. Este proceso de envejecimiento requiere un controlador de potencia más sofisticado para compensar la resistencia cambiante y garantizar una salida de potencia constante.

El factor crítico: prevenir la decoloración

El objetivo final de la sinterización es una restauración fuerte y estética. Los propios elementos calefactores pueden ser una fuente de contaminación que comprometa la estética.

Los elementos de MoSi2 y SiC de alta pureza se fabrican específicamente para evitar el "desprendimiento" o la desgasificación de partículas microscópicas a altas temperaturas. Los elementos de menor calidad, de grado industrial, pueden liberar contaminantes que causan un tinte grisáceo o verdoso en la zirconia translúcida, arruinando el caso.

Elementos no aptos para la sinterización de zirconia a alta temperatura

Es igual de importante entender lo que no funciona. Usar un horno con el tipo incorrecto de elemento calefactor para la sinterización de zirconia conducirá inevitablemente al fallo.

Elementos enrollados en alambre (Kanthal/FeCrAl)

Estos elementos de alambre metálico son comunes en los hornos de porcelana diseñados para esmaltar o cocer cerámicas a temperaturas más bajas. Su temperatura máxima de servicio es típicamente de alrededor de 1200 °C, muy por debajo de lo necesario para sinterizar adecuadamente una corona de zirconia.

Elementos de grafito

Aunque el grafito puede alcanzar temperaturas extremadamente altas, es completamente inadecuado para los hornos de zirconia utilizados en laboratorios dentales. En presencia de oxígeno (como en un horno estándar sin vacío), el grafito se oxidará rápidamente y liberará partículas de carbono, causando una grave decoloración gris de la zirconia.

Elementos de tubo de cuarzo

Los hornos que utilizan tubos de cuarzo envueltos con una bobina calefactora se utilizan a veces para el teñido y esmaltado a baja temperatura. El tubo de cuarzo protege la restauración del contacto directo con el alambre calefactor, pero estos sistemas no pueden producir las altas temperaturas necesarias para el proceso de sinterización inicial.

Tomar la decisión correcta para su laboratorio

Su elección de horno, y su tecnología de calentamiento interna, debe alinearse directamente con los objetivos de producción de calidad y eficiencia de su laboratorio.

- Si su enfoque principal es el rendimiento de vanguardia y los resultados probados: Un horno con elementos de Disilicuro de Molibdeno (MoSi2) de alta pureza es el estándar de oro de la industria para una sinterización de zirconia limpia, rápida y fiable.

- Si su enfoque principal es la máxima durabilidad y robustez a largo plazo: Un horno equipado con elementos de Carburo de Silicio (SiC) de alta calidad es una excelente opción, valorado por su resistencia mecánica y resistencia al choque térmico.

- Si está evaluando cualquier horno: Verifique siempre que los elementos estén diseñados específicamente para la zirconia dental para evitar el problema costoso y frustrante de la decoloración de la restauración.

En última instancia, comprender el elemento calefactor le permite evaluar un horno en función de su capacidad fundamental para producir resultados consistentes y estéticos para sus clientes.

Tabla de resumen:

| Tipo de elemento calefactor | Características clave | Ideal para |

|---|---|---|

| Disilicuro de Molibdeno (MoSi2) | Capa protectora autocurativa, hasta 1800 °C, resistencia estable | Laboratorios que priorizan la sinterización limpia y rápida y la fiabilidad probada |

| Carburo de Silicio (SiC) | Alta conductividad térmica, duradero, resistente al choque térmico | Laboratorios que necesitan robustez y rendimiento a largo plazo en condiciones variables |

| Elementos inadecuados (p. ej., enrollados en alambre, grafito) | Límites de temperatura más bajos, riesgo de contaminación y decoloración | Evitar para la sinterización de zirconia para prevenir fallos en la restauración |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables como MoSi2 y SiC en nuestros hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ofreciendo ciclos rápidos, resultados libres de contaminación y una mayor productividad. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso de sinterización de zirconia!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas