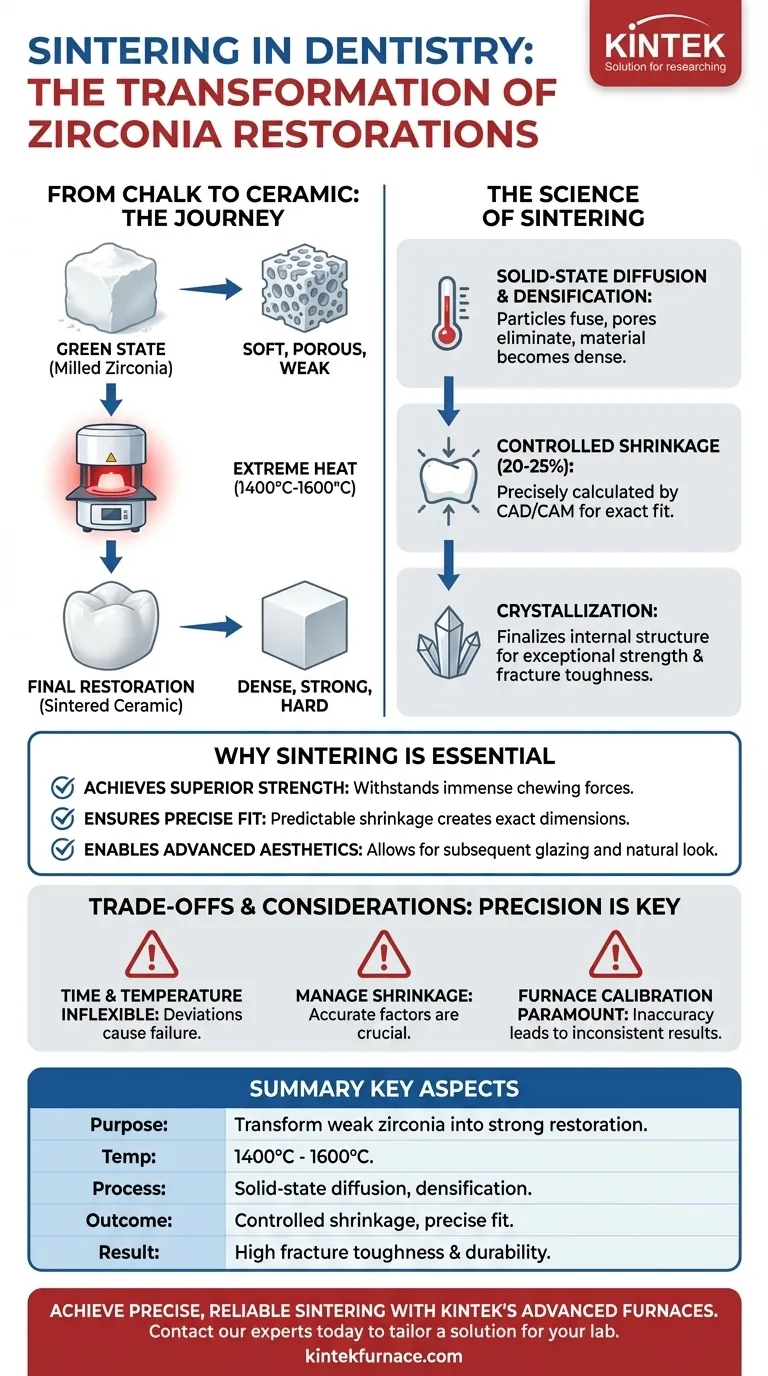

En odontología, la sinterización es un proceso crítico de alta temperatura que transforma una restauración dental fresada, blanda y similar a la tiza, en su estado final, denso e increíblemente fuerte. Este tratamiento térmico, típicamente aplicado a restauraciones de circonio como coronas y puentes, utiliza temperaturas entre 1.400°C y 1.600°C para fusionar las partículas del material. Este paso es lo que confiere a las restauraciones cerámicas modernas su reconocida durabilidad y longevidad.

La sinterización no es meramente un paso de calentamiento; es la transformación esencial que convierte una forma de circonio frágil y sobredimensionada en una restauración final robusta y ajustada con precisión. Es el puente entre el diseño digital y la realidad clínica.

La ciencia de la sinterización: de la tiza a la cerámica

Para comprender su importancia, primero debe entender el viaje del material. Una corona de circonio no comienza como un bloque duro; se fresa a partir de un material mucho más blando y maleable.

El material en "estado verde"

Las restauraciones de circonio comienzan su vida en un estado presinterizado o "verde". Este material tiene la consistencia de la tiza y es poroso y débil.

Este estado blando es intencional. Permite que formas anatómicas complejas como coronas y puentes de varias unidades se fresen rápidamente y con un estrés mínimo en el equipo de fresado.

El papel del calor extremo

Una vez fresada, la restauración en estado verde se coloca en un horno dental especializado. El horno calienta lentamente el circonio a una temperatura máxima, a menudo alrededor de 1.500°C, y lo mantiene allí durante un período específico.

Este calor extremo no derrite el material. En cambio, proporciona la energía para un proceso llamado difusión en estado sólido, donde las partículas individuales de circonio se fusionan en sus puntos de contacto.

Densificación y contracción

A medida que las partículas se fusionan, los poros microscópicos entre ellas se eliminan. Este proceso, conocido como densificación, es lo que hace que el material final sea increíblemente duro y no poroso.

Una consecuencia directa y crucial de la densificación es la contracción. La restauración se contrae uniformemente hasta en un 20-25% en volumen. Esta contracción es calculada con precisión por el software CAD/CAM, que inicialmente diseña la restauración en una forma sobredimensionada para compensar.

Finalización de la estructura cristalina

El ciclo de calor también finaliza la estructura cristalina interna del material. Esta cristalización optimiza la disposición de las moléculas de circonio, proporcionando la excepcional tenacidad a la fractura y la resistencia por las que el material es conocido.

Por qué la sinterización es esencial para las restauraciones modernas

La sinterización no es un paso de acabado opcional; es un proceso de fabricación central que define el éxito de la restauración. Sin ella, las cerámicas de alta resistencia como el circonio serían inutilizables en odontología.

Lograr una resistencia superior

El propósito principal de la sinterización es lograr la resistencia especificada del material. El proceso transforma la preforma débil y calcárea en una cerámica monolítica capaz de soportar las inmensas fuerzas de masticación en la boca.

Garantizar un ajuste preciso

Si bien la contracción puede sonar como un problema, es una parte controlada y esencial para lograr un ajuste perfecto. La capacidad del software CAD para pre-ampliar el diseño asegura que, después de la sinterización, la corona o el puente se contraiga a las dimensiones exactas requeridas para adaptarse a la preparación del diente del paciente.

Permitir una estética avanzada

Después de la sinterización a alta temperatura para la resistencia, algunas restauraciones se someten a un ciclo posterior de menor temperatura para el glaseado. Se cuece una fina capa de vidrio sobre la superficie, creando un acabado liso y brillante que imita el esmalte natural y resiste las manchas.

Comprender las compensaciones y consideraciones

Aunque es eficaz, el proceso de sinterización requiere precisión y control. Los errores en esta etapa pueden comprometer toda la restauración.

El tiempo y la temperatura son inflexibles

Cada tipo de circonio (p. ej., alta resistencia vs. alta translucidez) tiene un ciclo de sinterización específico y validado por el fabricante. Esto incluye la velocidad de calentamiento, la temperatura máxima y la duración del mantenimiento. Desviarse de este protocolo puede resultar en una restauración débil, mal ajustada o estéticamente defectuosa.

La contracción debe gestionarse

Todo el éxito depende de contabilizar con precisión la contracción. El técnico de laboratorio debe asegurarse de que el factor de contracción correcto esté programado en el software para el lote específico de circonio que se está utilizando, ya que pueden existir variaciones menores entre lotes de fabricación.

La calibración del horno es primordial

Los hornos de sinterización son equipos sofisticados que deben calibrarse regularmente para asegurar que alcanzan y mantienen las temperaturas precisas requeridas. Un horno impreciso es una fuente principal de restauraciones inconsistentes y fallidas.

Aplicación de este conocimiento a su objetivo

Comprender el papel de la sinterización le permite evaluar mejor la calidad y fiabilidad de las restauraciones cerámicas.

- Si su enfoque principal es prescribir como clínico: Reconozca que el éxito de una restauración de circonio depende en gran medida de la precisión del laboratorio dental en el proceso de sinterización, que dicta tanto el ajuste final como la resistencia.

- Si su enfoque principal es la fabricación como técnico: Siga meticulosamente el ciclo de sinterización especificado por el fabricante para cada disco de circonio para garantizar una contracción predecible y lograr propiedades óptimas del material.

- Si su enfoque principal es aprender sobre materiales dentales: Vea la sinterización como el paso de fabricación fundamental que desbloquea la combinación única de alta resistencia y biocompatibilidad del circonio para las aplicaciones dentales modernas.

En última instancia, comprender la sinterización es crucial para apreciar cómo se crean de forma fiable y consistente las restauraciones cerámicas modernas de alta resistencia.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito | Transforma el circonio débil y fresado en una restauración final densa y fuerte. |

| Temperatura típica | 1.400°C a 1.600°C. |

| Proceso central | La difusión en estado sólido fusiona las partículas, eliminando los poros (densificación). |

| Resultado crítico | Contracción controlada y predecible (20-25%) para un ajuste preciso. |

| Propiedad resultante | Logra la alta tenacidad a la fractura y durabilidad por las que el circonio es conocido. |

Logre resultados de sinterización precisos y fiables para su laboratorio dental.

Los hornos avanzados de alta temperatura de KINTEK están diseñados para las exigentes demandas de la sinterización de circonio dental. Con un control preciso de la temperatura y un calentamiento uniforme, nuestras soluciones garantizan que sus restauraciones alcancen una resistencia óptima y un ajuste perfecto, lote tras lote.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contacte hoy mismo con nuestros expertos para discutir cómo podemos adaptar una solución de horno de sinterización a las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas