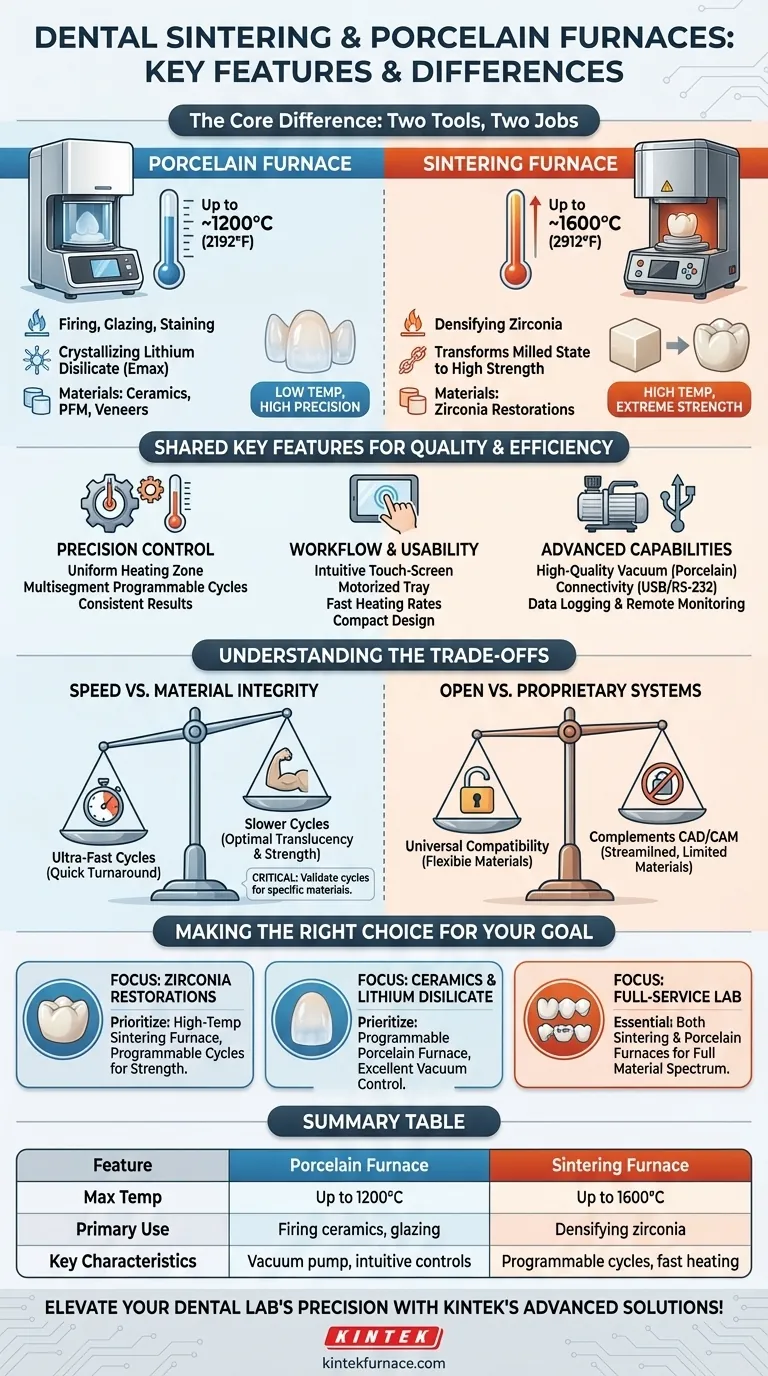

En esencia, los hornos de sinterización y porcelana dental se definen por sus capacidades de temperatura, control de procesos y compatibilidad de materiales. Las características clave en ambos tipos incluyen ciclos de cocción programables y precisos, controles intuitivos de pantalla táctil para facilitar su uso, y distribución uniforme del calor dentro de la cámara para asegurar resultados consistentes. La distinción más significativa radica en su temperatura máxima, que dicta los materiales específicos que cada horno está diseñado para procesar.

La conclusión principal es que los hornos de porcelana y sinterización cumplen dos funciones distintas y no intercambiables. Los hornos de porcelana cuecen y glasean cerámicas a temperaturas de hasta ~1200 °C, mientras que los hornos de sinterización utilizan un calor mucho más alto (hasta ~1600 °C) específicamente para transformar la zirconia fresada en su estado final de alta resistencia.

La diferencia fundamental: sinterización vs. porcelana

Antes de evaluar características específicas, es crucial comprender que estas son dos herramientas diferentes para dos trabajos diferentes. Un laboratorio que procesa materiales modernos a menudo necesitará ambos.

El papel de un horno de porcelana

Un horno de porcelana está diseñado para cocer, glasear y teñir diversas cerámicas dentales. Esto incluye restauraciones tradicionales de porcelana fusionada con metal (PFM), así como materiales totalmente cerámicos.

Estos dispositivos controlados electrónicamente son esenciales para cristalizar materiales como el disilicato de litio (por ejemplo, Emax) y para cocer carillas o incrustaciones. Operan con alta precisión a una temperatura máxima más baja, típicamente hasta 1200 °C (2192 °F).

El papel de un horno de sinterización

Un horno de sinterización tiene un propósito principal: sinterizar circonia. Después de que una restauración de circonia es fresada, existe en un estado blando, similar a la tiza.

El horno de sinterización somete esta restauración pre-sinterizada a temperaturas extremadamente altas —a menudo hasta 1600 °C (2912 °F)— durante un ciclo programado. Este proceso densifica el material, lo encoge a su tamaño final y le confiere la increíble resistencia por la que se conoce a la circonia.

Características clave para la calidad y la eficiencia

Una vez que sepa qué tipo de horno necesita, puede evaluar las características que afectan directamente la calidad de sus restauraciones y la eficiencia de su flujo de trabajo.

Control preciso de la temperatura

Esta es la característica más importante de cualquier horno dental. Un calor inconsistente conduce a restauraciones débiles o antiestéticas.

Las características clave incluyen una zona de calentamiento uniforme para asegurar que todas las partes de la restauración reciban la misma temperatura y un controlador programable multisegmento. Esto le permite crear ciclos personalizados de calentamiento, mantenimiento y enfriamiento para que coincidan perfectamente con las especificaciones de los diferentes materiales.

Flujo de trabajo y facilidad de uso

Los hornos modernos están diseñados para simplificar lo que antes era un proceso complejo. Busque una pantalla táctil a color intuitiva que facilite la programación de ciclos.

Características como una bandeja motorizada aseguran una colocación suave y repetible del trabajo, mientras que las altas velocidades de calentamiento pueden reducir significativamente el tiempo total de procesamiento, aumentando el rendimiento del laboratorio. Un diseño compacto también es una característica valiosa en laboratorios donde el espacio es limitado.

Capacidades avanzadas

Para los hornos de porcelana, una bomba de vacío de alta calidad es esencial. Hacer vacío durante el ciclo de cocción elimina el aire para reducir la porosidad en la cerámica final, lo que resulta en una restauración más fuerte y estética.

Para ambos tipos, las opciones de conectividad como puertos USB o comunicación RS-232 permiten un fácil registro de datos, transferencia de programas y monitoreo remoto, lo que ayuda con el control de calidad y la resolución de problemas.

Entendiendo las compensaciones

La elección de un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones le ayudará a tomar una decisión más informada.

Velocidad vs. integridad del material

Muchos hornos de sinterización modernos ofrecen ciclos de sinterización "rápidos" o de "velocidad" que se pueden completar en una fracción del tiempo tradicional. Si bien esto mejora drásticamente el tiempo de respuesta, puede ser una desventaja.

Para algunos materiales de circonia, los ciclos ultrarrápidos pueden resultar en una translucidez ligeramente menor o incluso en una resistencia a la flexión reducida en comparación con un ciclo más lento y prolongado. Es fundamental asegurarse de que el ciclo elegido esté validado para la circonia específica que se está utilizando.

Sistemas abiertos vs. propietarios

Algunos hornos están diseñados como parte de un ecosistema completo, destinados a complementar sistemas CAD/CAM específicos como CEREC o inLab. Estos a menudo ofrecen flujos de trabajo optimizados, pero pueden estar optimizados para una gama limitada de materiales.

Los hornos de "sistema abierto" están diseñados para ser universalmente compatibles, lo que le brinda la flexibilidad de usar materiales de cualquier fabricante. Esto proporciona más libertad, pero puede requerir más esfuerzo para desarrollar y validar programas de cocción.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada enteramente por los materiales con los que trabaja más a menudo.

- Si su enfoque principal son las restauraciones de circonia: Priorice un horno de sinterización de alta temperatura con ciclos precisos y programables para lograr una resistencia y estética óptimas.

- Si su enfoque principal es el disilicato de litio o la porcelana feldespática: Un horno de porcelana programable con un excelente control de vacío es la herramienta esencial para lograr resultados de alta calidad y no porosos.

- Si opera un laboratorio de servicio completo: Es casi seguro que necesitará tanto un horno de sinterización como un horno de porcelana para manejar eficientemente todo el espectro de materiales dentales modernos.

Hacer coincidir las capacidades técnicas del horno con sus materiales principales es el paso más crítico para producir restauraciones dentales predecibles y de alta calidad.

Tabla resumen:

| Característica | Horno de porcelana | Horno de sinterización |

|---|---|---|

| Temperatura Máx. | Hasta 1200°C | Hasta 1600°C |

| Uso principal | Cocción de cerámicas, glaseado | Densificación de circonia |

| Características clave | Bomba de vacío, controles intuitivos | Ciclos programables, calentamiento rápido |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura a medida, incluyendo hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas para aplicaciones de sinterización y porcelana. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y ofrecer restauraciones consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales