Específicamente, los hornos de sinterización al vacío son ideales para procesar materiales que son altamente reactivos con el oxígeno o aquellos que requieren una pureza y densidad excepcionales para su aplicación final. Esto incluye categorías clave como metales refractarios (tungsteno, molibdeno), metales reactivos (titanio, aluminio), cerámicas avanzadas y aleaciones duras (carburos cementados). El entorno de vacío es el factor crítico que permite el procesamiento exitoso de estos materiales exigentes.

La decisión de utilizar un horno de sinterización al vacío está impulsada por las propiedades inherentes de un material. Si un material es propenso a la oxidación a altas temperaturas o si la pieza final requiere una pureza y densidad excepcionales, el entorno controlado y libre de oxígeno de un horno de vacío se vuelve esencial.

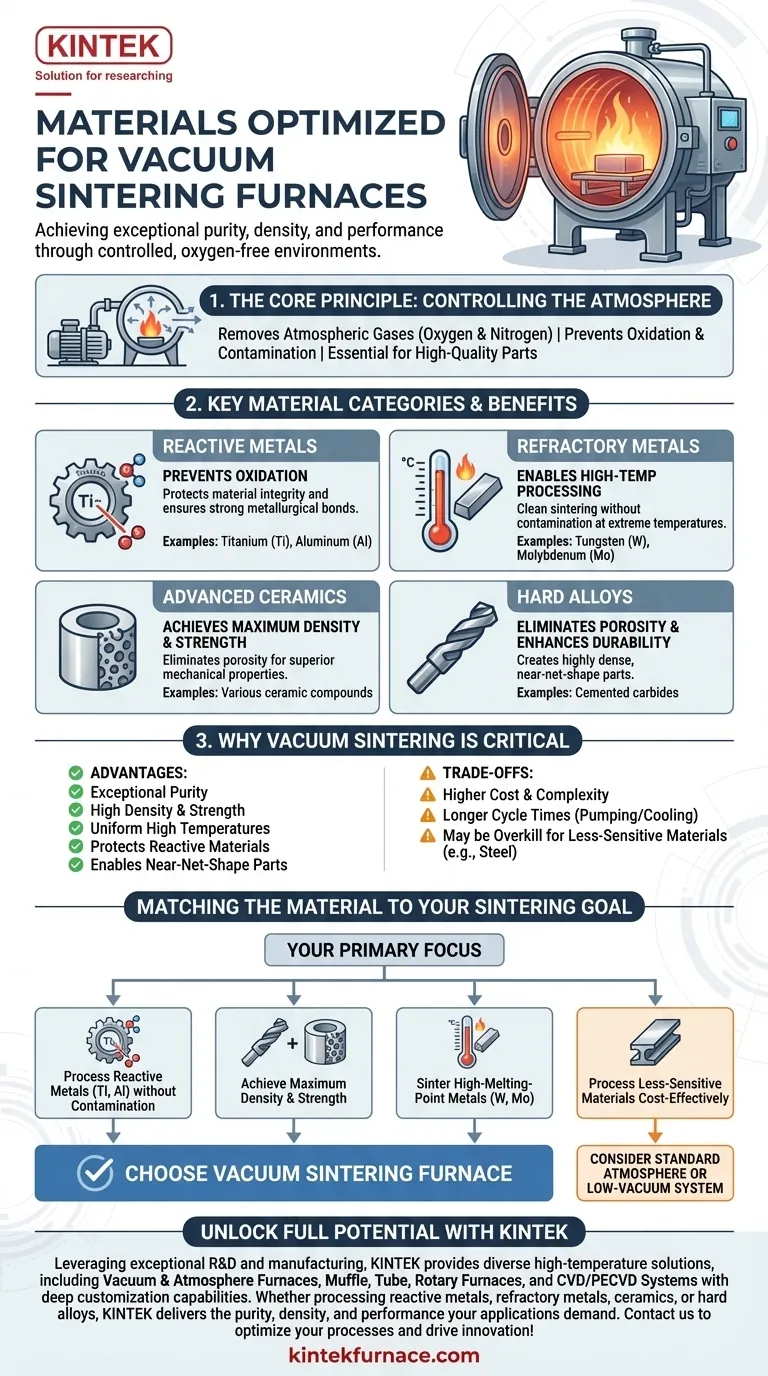

El Principio Central: Controlar la Atmósfera

La función principal de un horno de vacío no es solo generar calor, sino eliminar los gases atmosféricos —principalmente oxígeno y nitrógeno— que pueden dañar o contaminar los materiales durante el proceso de sinterización a alta temperatura. Este control es la razón por la cual ciertos materiales son una combinación perfecta para esta tecnología.

Prevención de la Oxidación en Materiales Reactivos

Muchos metales avanzados son altamente reactivos, especialmente a las temperaturas elevadas necesarias para la sinterización.

En un horno tradicional, el oxígeno formaría fácilmente capas de óxido frágiles en la superficie de estos materiales, impidiendo la unión metalúrgica adecuada y degradando gravemente las propiedades mecánicas. Un horno de vacío elimina el oxígeno, creando un entorno limpio que protege la integridad del material.

Materiales como el titanio (Ti) y el aluminio (Al) son ejemplos clásicos. Su fuerte afinidad por el oxígeno hace que un entorno de vacío no sea negociable para lograr piezas sinterizadas de alta calidad.

Lograr la Máxima Pureza y Densidad

Los gases atmosféricos pueden quedar atrapados dentro de la estructura de un componente durante la sinterización, creando huecos y porosidad.

Esta porosidad actúa como un punto de concentración de tensiones, reduciendo significativamente la resistencia, la durabilidad y el rendimiento general de la pieza final. Al eliminar la atmósfera, la sinterización al vacío permite la creación de piezas altamente densas y de forma casi neta con defectos internos mínimos.

Esta es la razón por la cual el proceso es fundamental para aplicaciones de alto rendimiento que utilizan aleaciones duras y cerámicas avanzadas, donde la densidad máxima está directamente correlacionada con la resistencia del material.

Permitir el Procesamiento a Alta Temperatura

El vacío es un excelente aislante térmico. Esta propiedad, combinada con elementos calefactores avanzados, permite que los hornos de vacío alcancen temperaturas extremadamente altas y uniformes de manera segura y eficiente.

Esta capacidad es esencial para procesar metales refractarios como el tungsteno (W) y el molibdeno (Mo), que tienen puntos de fusión excepcionalmente altos. Un vacío asegura que puedan sinterizarse limpiamente sin contaminación ni oxidación a estas temperaturas extremas.

Comprensión de las Compensaciones

Aunque potentes, un horno de vacío no siempre es la opción necesaria o más económica. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y Complejidad

Los hornos de vacío son equipos sofisticados. Generalmente son más caros de comprar, operar y mantener que los hornos de atmósfera convencionales debido a la necesidad de bombas de vacío, sistemas de control complejos y diseños de cámara robustos.

Consideraciones sobre el Tiempo de Ciclo

El proceso de despresurizar la cámara hasta el nivel de vacío requerido añade tiempo al comienzo de cada ciclo. Asimismo, el enfriamiento a veces puede ser más lento. Para la producción de gran volumen de materiales menos sensibles, estos tiempos de ciclo más largos pueden afectar el rendimiento general.

Cuándo el Vacío es Excesivo

Para los materiales que no son sensibles a la oxidación, los beneficios de un vacío pueden no justificar el costo. Muchos metales comunes, como el acero, a menudo se pueden procesar de manera efectiva y más económica en un sistema de bajo vacío o en un horno con una atmósfera de gas inerte controlada (por ejemplo, nitrógeno o argón).

Adaptar el Material a su Objetivo de Sinterización

Su elección de tecnología debe guiarse por el objetivo final de su componente.

- Si su enfoque principal es procesar metales reactivos como el titanio sin contaminación: El entorno libre de oxígeno de un horno de alto vacío es esencial para preservar las propiedades del material.

- Si su enfoque principal es lograr la máxima densidad y resistencia en aleaciones duras o cerámicas: La sinterización al vacío es la opción superior para eliminar la porosidad y garantizar la integridad de la pieza.

- Si su enfoque principal es sinterizar metales refractarios de alto punto de fusión como el tungsteno: La capacidad de temperatura alta y uniforme y la pureza de un horno de vacío son críticas para el éxito.

- Si su enfoque principal es procesar materiales menos sensibles de manera rentable: Un horno de atmósfera estándar o un sistema de bajo vacío más simple pueden ser una solución más práctica.

En última instancia, seleccionar la sinterización al vacío es una decisión estratégica para proteger la integridad del material y lograr características de rendimiento que son inalcanzables en una atmósfera convencional.

Tabla Resumen:

| Tipo de Material | Beneficios Clave en la Sinterización al Vacío | Ejemplos Comunes |

|---|---|---|

| Metales Reactivos | Previene la oxidación, asegura la integridad del material | Titanio, Aluminio |

| Metales Refractarios | Permite el procesamiento a alta temperatura sin contaminación | Tungsteno, Molibdeno |

| Cerámicas Avanzadas | Logra la máxima densidad y resistencia | Varios compuestos cerámicos |

| Aleaciones Duras | Elimina la porosidad, mejora la durabilidad | Carburos cementados |

Desbloquee el Potencial Completo de Sus Materiales con las Soluciones Avanzadas de Sinterización al Vacío de KINTEK

Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté procesando metales reactivos, metales refractarios, cerámicas o aleaciones duras, le brindamos la pureza, densidad y rendimiento que sus aplicaciones demandan.

Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío personalizados pueden optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C