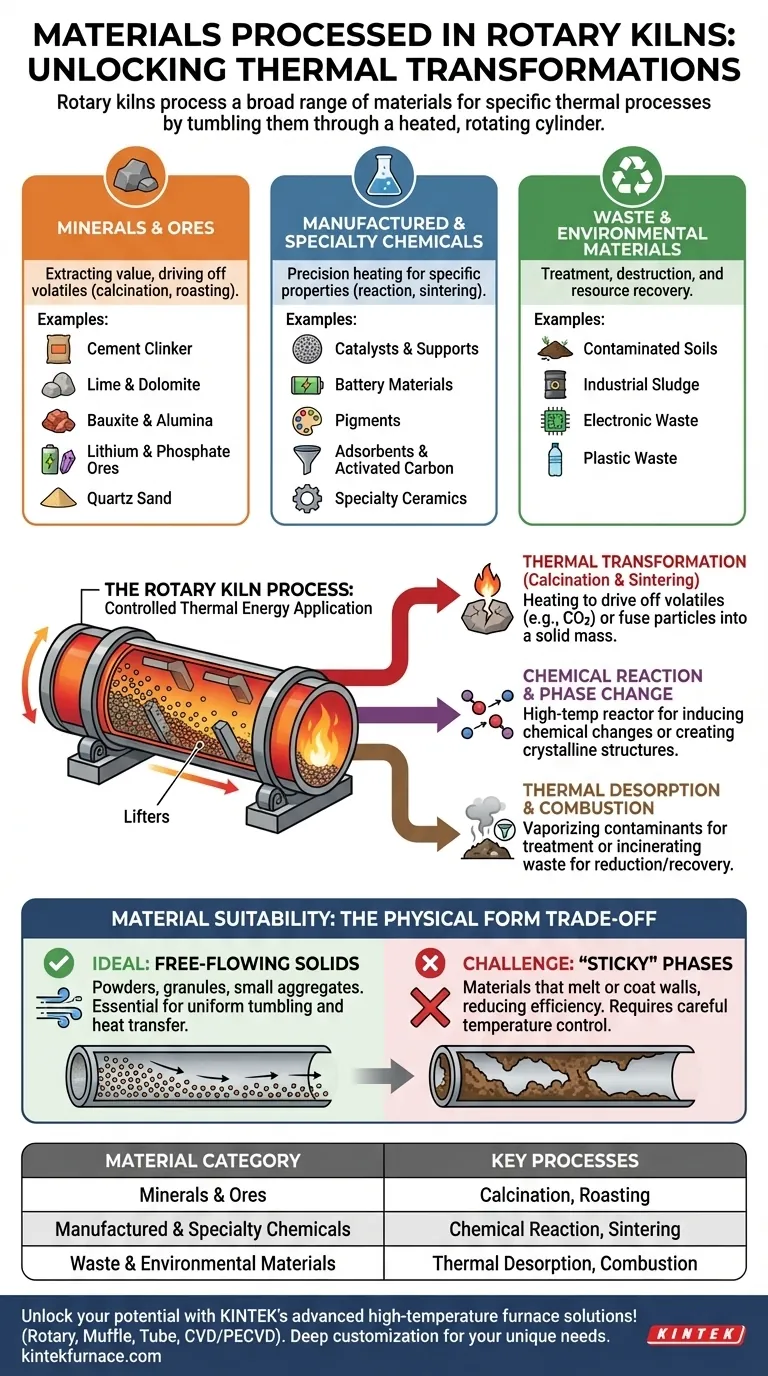

En su esencia, los hornos rotatorios procesan una gama excepcionalmente amplia de materiales, desde minerales y menas en bruto hasta productos químicos altamente elaborados y residuos industriales. Se utilizan para materiales que requieren una transformación térmica específica, como la calcinación, la sinterización o una reacción química, lo que se logra haciendo rodar el material a través de un cilindro giratorio calentado. Esta versatilidad los convierte en una piedra angular de industrias como la fabricación de cemento, la metalurgia y la producción química.

La clave para entender los hornos rotatorios es cambiar el enfoque de qué materiales procesan a por qué los procesan. La idoneidad de un material no está determinada por su nombre químico, sino por su forma física y el proceso térmico específico al que debe someterse.

Un Marco para los Materiales de Horno

Aunque la lista completa es extensa, los materiales procesados en hornos rotatorios se pueden agrupar en varias categorías principales. Esto refleja el papel del horno tanto en las industrias fundamentales como en la fabricación avanzada.

Minerales y Menas

Esta es la aplicación más tradicional, centrada en la extracción de valor de materiales geológicos en bruto. El objetivo suele ser eliminar agua, carbonatos (calcinación) o azufre (tostación) para preparar el material para un procesamiento posterior.

Ejemplos comunes incluyen:

- Clínker de Cemento

- Cal y Dolomita

- Bauxita y Alúmina

- Caolín y otras Arcillas

- Menas de Litio, Cromo y Fosfato

- Arena de Cuarzo

Productos Químicos Fabricados y Especiales

En esta categoría de alto valor, la precisión es primordial. Los hornos rotatorios proporcionan la temperatura controlada y el tiempo de residencia necesarios para crear materiales con propiedades químicas y estructuras de partículas específicas.

Estos incluyen:

- Catalizadores y Soportes de Catalizadores

- Materiales para Baterías (por ejemplo, cátodos de fosfato de hierro y litio)

- Pigmentos (por ejemplo, dióxido de titanio)

- Adsorbentes y Carbón Activado

- Cerámicas Especiales y Agentes de Sostenimiento

Residuos y Materiales Ambientales

Una aplicación creciente para los hornos rotatorios es el tratamiento de residuos y la recuperación de recursos. Sus altas temperaturas de procesamiento son ideales para destruir compuestos peligrosos o recuperar componentes valiosos de los flujos de residuos.

Los materiales en esta categoría son:

- Suelos Contaminados (para desorción térmica de contaminantes)

- Lodos Industriales (por ejemplo, lodos de cal residuales, residuos de bauxita)

- Residuos Electrónicos (para recuperación de metales preciosos)

- Residuos Plásticos (para descomposición térmica o recuperación de energía)

¿Por Qué un Horno Rotatorio? Se Trata del Proceso

El hilo conductor que une a estos diversos materiales es su necesidad de un proceso térmico específico y controlado. La función principal del horno es aplicar calor a un lecho de material en movimiento para lograr una transformación deseada.

Transformación Térmica (Calcinación y Sinterización)

La calcinación es un proceso de calentar un sólido a altas temperaturas para eliminar un componente volátil, como agua o dióxido de carbono. La creación de cal a partir de piedra caliza es un ejemplo clásico.

La sinterización implica calentar un material justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en una masa sólida y más fuerte. Esto es fundamental para la fabricación de clínker de cemento y gránulos cerámicos para techos.

Reacción Química y Cambio de Fase

Muchos procesos utilizan el horno como un reactor de alta temperatura. Esto puede implicar la reacción del material con gases en la atmósfera del horno (por ejemplo, reducción de mineral de hierro) o simplemente el uso de calor para inducir un cambio químico dentro del propio material.

La activación de catalizadores y la creación de estructuras cristalinas específicas en los materiales de batería son ejemplos principales de estas reacciones controladas.

Desorción Térmica y Combustión

Para los materiales de desecho, el objetivo suele ser la eliminación o la destrucción. La desorción térmica utiliza el calor para vaporizar contaminantes de sólidos como el suelo, lo que permite recolectar y tratar los vapores por separado.

La combustión utiliza el horno como un incinerador, destruyendo completamente los residuos orgánicos y reduciendo su volumen, al tiempo que permite una posible recuperación de energía.

Comprendiendo las Ventajas y Desventajas: Idoneidad del Material

Un horno rotatorio no es una solución universal. La idoneidad de un material depende en gran medida de su comportamiento físico a las temperaturas de procesamiento.

La Importancia de la Forma Física

El material ideal para un horno rotatorio es un sólido de flujo libre. La acción de volteo creada por la rotación del horno es esencial para asegurar una transferencia de calor uniforme en todo el lecho de material.

Es por eso que los hornos son excelentes para procesar polvos, gránulos, pequeños agregados y suspensiones que se secan hasta formar un sólido.

El Desafío de las Fases "Pegajosas"

Una limitación importante es cualquier material que se vuelva excesivamente pegajoso o se derrita en un líquido espeso a las temperaturas de procesamiento. Esto puede hacer que el material cubra la pared interior del horno, reduciendo la transferencia de calor y potencialmente forzando un cierre para su limpieza. Se requiere un control cuidadoso de la temperatura para evitar esta "fase pegajosa".

Requisitos de Control del Proceso

El material debe ser capaz de lograr su transformación deseada dentro de los límites operativos del horno. Esto implica hacer coincidir las necesidades del material con el perfil de temperatura, el tiempo de residencia y la atmósfera interna (por ejemplo, oxidante o reductora) que puede lograr el horno.

Tomando la Decisión Correcta para su Proceso

Su objetivo específico dicta qué aspecto del horno rotatorio es más importante.

- Si su enfoque principal es el procesamiento de minerales a granel (por ejemplo, cemento, cal): Su preocupación es el alto rendimiento y la eficiencia térmica para reacciones de calcinación o sinterización bien comprendidas.

- Si su enfoque principal son los materiales especiales de alto valor (por ejemplo, catalizadores, baterías): Su preocupación es el control preciso sobre el perfil de temperatura, el tiempo de residencia y la atmósfera del horno para garantizar una calidad y un rendimiento constantes del producto.

- Si su enfoque principal es el tratamiento o la remediación de residuos: Su preocupación es lograr la eficiencia de destrucción o eliminación deseada mientras se gestionan de forma segura las emisiones y los gases de escape.

En última instancia, el horno rotatorio es una herramienta singularmente versátil definida por su capacidad para aplicar energía térmica controlada a una vasta gama de materiales en rotación.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Procesos Clave |

|---|---|---|

| Minerales y Menas | Clínker de Cemento, Cal, Bauxita | Calcinación, Tostación |

| Productos Químicos Fabricados y Especiales | Catalizadores, Materiales para Baterías, Pigmentos | Reacción Química, Sinterización |

| Residuos y Materiales Ambientales | Suelos Contaminados, Lodos Industriales, Residuos Electrónicos | Desorción Térmica, Combustión |

¡Desbloquee todo el potencial de su procesamiento térmico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios y otros sistemas como Hornos de Mufla, de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea que esté procesando minerales, productos químicos o residuos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas