Elegir entre CVD y PVD es una decisión crítica en la ingeniería de películas delgadas. La Deposición Química de Vapor (CVD) debe ser su elección cuando necesite recubrir superficies complejas y tridimensionales o cuando deposite materiales compuestos específicos como nitruros y óxidos. A diferencia de la naturaleza de línea de visión de la Deposición Física de Vapor (PVD), las reacciones químicas en fase gaseosa en CVD le permiten crear películas altamente conformes que cubren uniformemente geometrías intrincadas.

La decisión finalmente depende de una compensación fundamental. La CVD sobresale en proporcionar una conformabilidad superior para formas complejas debido a su proceso basado en reacciones químicas. En contraste, la PVD a menudo se prefiere por su capacidad para depositar películas de alta pureza, especialmente metales, a una velocidad mayor a través de una transferencia física directa.

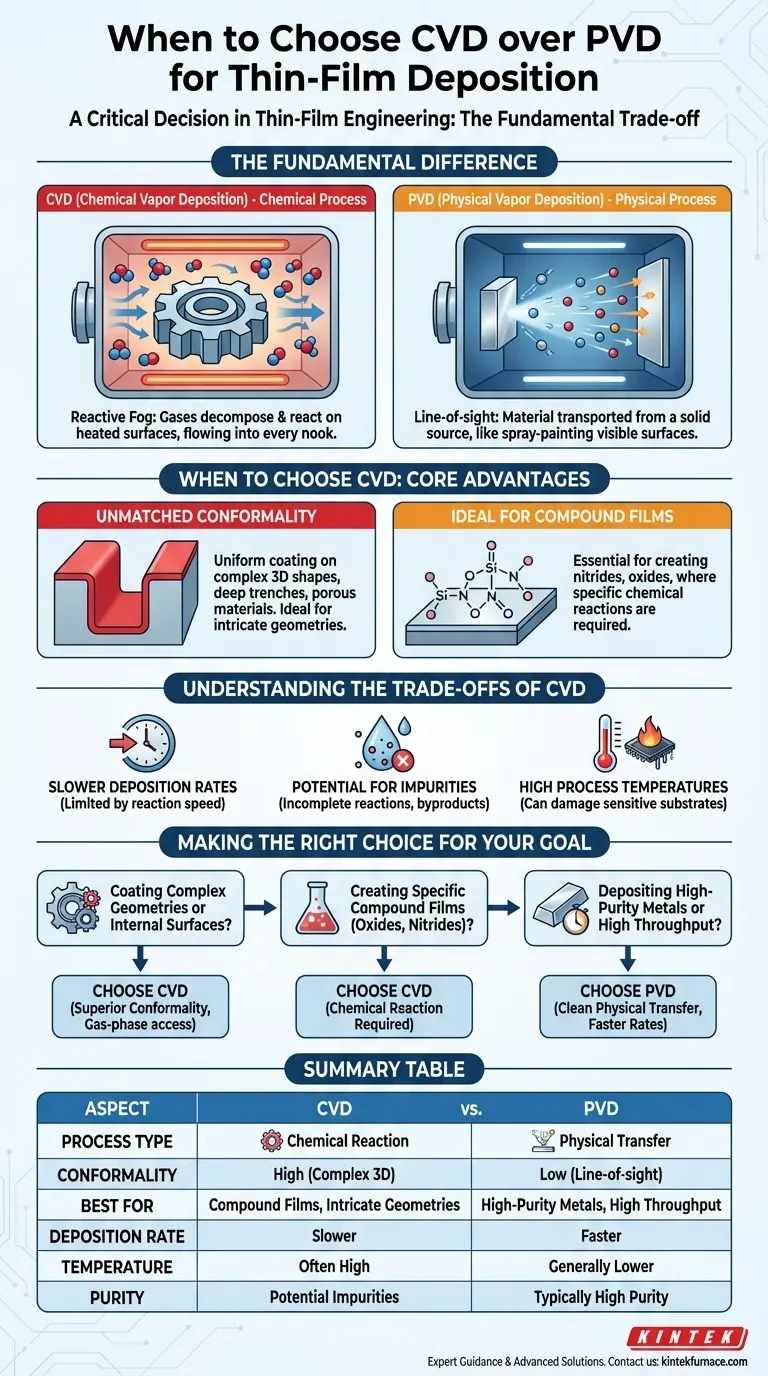

La diferencia fundamental: química vs. física

Para tomar una decisión informada, primero debe comprender cómo funciona cada proceso a un nivel fundamental. Los nombres mismos revelan la distinción principal.

Cómo funciona la Deposición Química de Vapor (CVD)

La CVD es un proceso químico. Implica la introducción de uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen y reaccionan en la superficie del sustrato calentado, formando el material sólido deseado como una película delgada. Piense en ello como "pintar con una niebla reactiva" que puede fluir y cubrir cada rincón y grieta.

Cómo funciona la Deposición Física de Vapor (PVD)

La PVD es un proceso físico. Implica el transporte de material desde una fuente sólida (el "objetivo") al sustrato en un ambiente de vacío.

Esto se hace típicamente vaporizando el material de la fuente a través de métodos como la pulverización o la evaporación. Este proceso es de línea de visión, muy parecido a la pintura en aerosol, donde el recubrimiento solo se deposita en las superficies directamente visibles desde la fuente.

Cuándo elegir CVD: ventajas principales

El mecanismo único de CVD le otorga ventajas distintivas en escenarios específicos.

Conformabilidad inigualable

Debido a que la deposición ocurre desde una fase gaseosa, la CVD puede recubrir todas las superficies de un sustrato de manera uniforme, independientemente de su forma. Esto la convierte en la opción ideal para recubrir objetos 3D complejos, trincheras profundas o materiales porosos donde un proceso de línea de visión como la PVD fallaría.

Ideal para películas compuestas

La CVD es a menudo el método superior, o el único, para crear ciertos tipos de películas. El proceso es perfectamente adecuado para depositar compuestos como nitruros (por ejemplo, nitruro de silicio) y óxidos (por ejemplo, dióxido de silicio), donde se requieren reacciones químicas específicas para formar la película.

Comprender las compensaciones de la CVD

Ningún proceso está exento de limitaciones. Ser consciente de las compensaciones de la CVD es crucial para evitar errores costosos.

Tasas de deposición más lentas

Los procesos de CVD son generalmente más lentos que los de PVD. La tasa está limitada por la velocidad de las reacciones químicas superficiales, lo que puede ser un inconveniente significativo para aplicaciones que requieren un alto rendimiento o la deposición rápida de películas muy gruesas.

Potencial de impurezas

Las reacciones químicas que definen la CVD a veces pueden ser incompletas o producir subproductos no deseados. Estos pueden incorporarse a la película delgada como impurezas, lo que podría afectar su rendimiento y pureza en comparación con las películas fabricadas con PVD.

Altas temperaturas de proceso

Muchos procesos de CVD requieren altas temperaturas de sustrato para iniciar y mantener las reacciones químicas necesarias. Esto puede dañar sustratos sensibles al calor, como plásticos o ciertos componentes electrónicos, lo que hace que la CVD no sea adecuada para esas aplicaciones.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación debe guiar su decisión. Utilice estas pautas para seleccionar el proceso adecuado.

- Si su enfoque principal es el recubrimiento de geometrías complejas o superficies internas: Elija CVD por su conformabilidad superior, ya que el proceso en fase gaseosa puede alcanzar áreas físicamente inaccesibles para PVD.

- Si su enfoque principal es la deposición de metales de alta pureza o el logro de un alto rendimiento: Elija PVD por su mecanismo de transferencia física limpia y sus tasas de deposición característicamente más rápidas.

- Si su enfoque principal es la creación de películas compuestas específicas como óxidos o nitruros: La CVD es a menudo la elección necesaria, ya que su proceso de reacción química es requerido para formar estos materiales en el sustrato.

Comprender esta distinción fundamental entre una reacción química y una transferencia física le permite seleccionar la herramienta precisa para su objetivo de ingeniería.

Tabla resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Basado en reacción química | Basado en transferencia física |

| Conformabilidad | Alta, ideal para formas 3D complejas | Baja, solo línea de visión |

| Mejor Para | Películas compuestas (ej., nitruros, óxidos), geometrías intrincadas | Metales de alta pureza, alto rendimiento |

| Tasa de Deposición | Más lenta | Más rápida |

| Temperatura | A menudo alta, puede dañar sustratos sensibles | Generalmente más baja, más versátil |

| Pureza | Potencial de impurezas de las reacciones | Típicamente alta pureza |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para su deposición de películas delgadas? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas como sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión