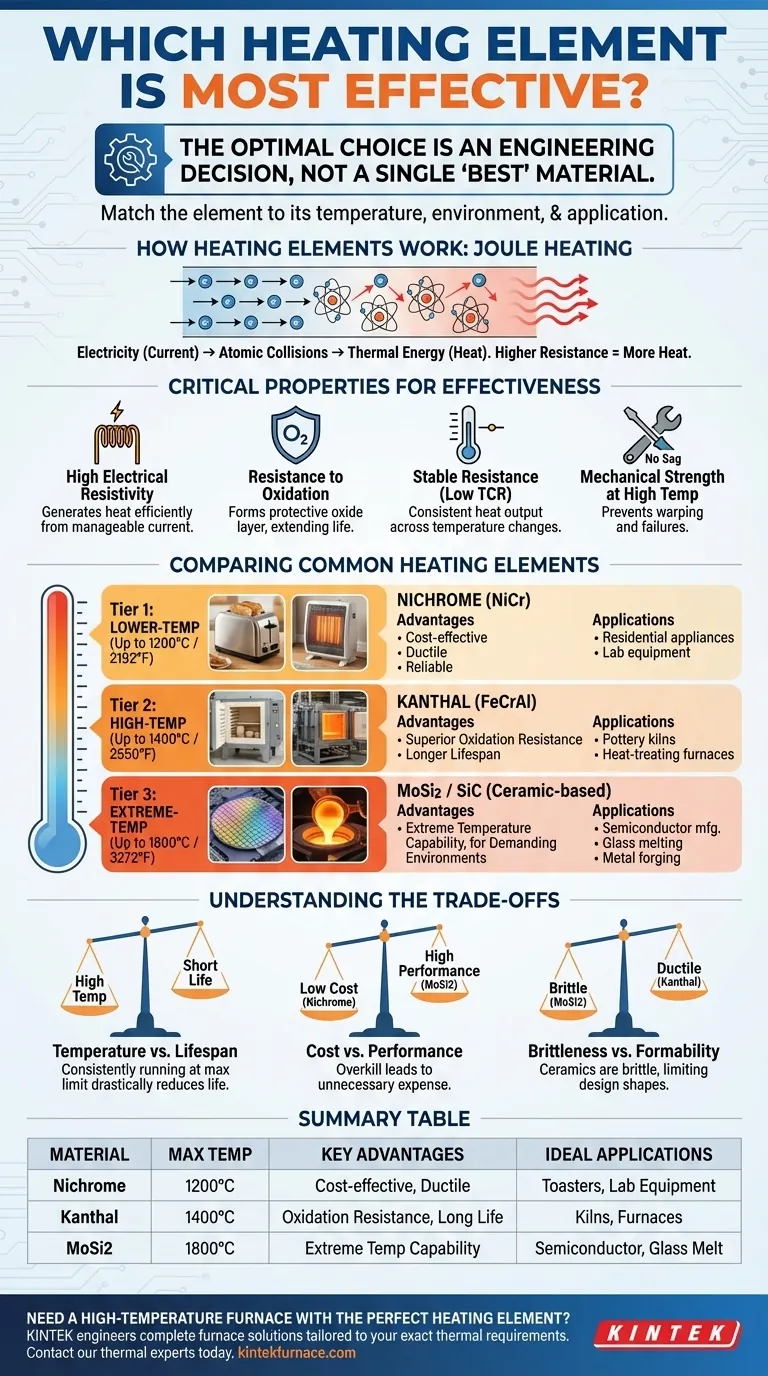

El elemento calefactor más eficaz es aquel que mejor se adapta a su temperatura de funcionamiento específica, entorno y aplicación. Para necesidades de baja temperatura hasta 1200°C (2192°F), el Nicrom es el estándar. Para aplicaciones de alta temperatura de uso general hasta 1400°C (2550°F), el Kanthal (FeCrAl) es superior. Para calor industrial extremo hasta 1800°C (3272°F), se requieren materiales especializados como el Disiliciuro de Molibdeno (MoSi2).

El concepto de un único elemento calefactor "más eficaz" es una idea errónea. La elección óptima no es un material específico, sino una cuidadosa decisión de ingeniería basada en un equilibrio entre la temperatura requerida, la resistencia del elemento a la descomposición química y su estabilidad mecánica.

Cómo funcionan los elementos calefactores: El principio de la resistencia

De la electricidad al calor

Un elemento calefactor funciona convirtiendo la energía eléctrica en energía térmica a través de un proceso conocido como calentamiento Joule.

Cuando una corriente eléctrica fluye a través de un material, sus electrones chocan con los átomos del conductor. Estas innumerables colisiones crean fricción a escala atómica, que se manifiesta como calor.

La cantidad de calor generado está determinada por la resistencia eléctrica del material. Una mayor resistencia obliga a disipar más energía en forma de calor para una corriente dada, lo que la convierte en la propiedad más crítica en el diseño de elementos.

Por qué la elección del material es crítica

Diferentes materiales poseen diferentes niveles de resistencia eléctrica intrínseca. Un material de elemento calefactor ideal tiene una alta resistividad, lo que le permite generar un calor significativo de manera eficiente sin requerir una corriente o longitud excesivas.

Por eso, los conductores simples como el cobre son malos elementos calefactores, mientras que las aleaciones especializadas son excelentes. Las propiedades fundamentales del material dictan su rendimiento, vida útil y idoneidad para una tarea determinada.

Propiedades clave de un elemento calefactor eficaz

Más allá de la simple resistencia, varias propiedades determinan la eficacia y longevidad de un material en una aplicación de calefacción.

Alta resistividad eléctrica

Un material con alta resistividad genera un calor sustancial a partir de una corriente eléctrica manejable. Esto permite diseños de calentadores más compactos y eficientes.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, lo que provoca corrosión y eventual falla.

Las aleaciones calefactoras eficaces como Kanthal y Nicrom forman una fina capa protectora de óxido en su superficie. Esta capa protege el material subyacente de una mayor degradación, extendiendo drásticamente la vida útil del elemento.

Resistencia estable a través de las temperaturas

La resistencia de algunos materiales puede cambiar significativamente a medida que se calientan, lo que lleva a una producción de calor inestable e impredecible.

Un bajo coeficiente de temperatura de resistencia (TCR) es muy deseable. Asegura que el elemento produzca una cantidad constante de calor a medida que pasa de frío a su temperatura de funcionamiento.

Resistencia mecánica a altas temperaturas

Los elementos calefactores deben mantener su forma y resistencia cuando están al rojo vivo. Una estabilidad mecánica deficiente puede provocar flacidez, deformación o estiramiento, conocido como "fluencia".

Esto puede hacer que el elemento entre en contacto con otros componentes, creando un cortocircuito y una falla catastrófica. Los materiales duraderos son esenciales para la fiabilidad, especialmente en hornos y estufas industriales.

Comparación de materiales comunes para elementos calefactores

La elección del material se basa principalmente en la temperatura máxima de funcionamiento requerida.

Aleaciones de Nicrom (NiCr)

El Nicrom es el caballo de batalla para muchas aplicaciones residenciales y comerciales ligeras. Es dúctil, fácil de formar y fiable para temperaturas de hasta 1200°C (2192°F).

Encontrará Nicrom en dispositivos como tostadoras, calentadores de ambiente y equipos de laboratorio donde el calor extremo no es el requisito principal.

Aleaciones de Kanthal (FeCrAl)

Kanthal, una aleación de hierro, cromo y aluminio, es el estándar para la calefacción de alta temperatura de uso general. Ofrece una resistencia superior a la oxidación en comparación con el Nicrom.

Con una temperatura máxima de funcionamiento de 1400°C (2550°F), es el material dominante utilizado en hornos de cerámica y hornos industriales de tratamiento térmico.

Disiliciuro de Molibdeno (MoSi2) y Carburo de Silicio (SiC)

Estos son materiales a base de cerámica diseñados para los entornos industriales más exigentes. El MoSi2 puede funcionar continuamente a temperaturas de hasta 1800°C (3272°F).

Debido a sus capacidades de temperatura extrema, se utilizan en la fabricación de semiconductores, la fusión de vidrio y los procesos de forjado de metales donde los elementos metálicos tradicionales fallarían rápidamente.

Comprendiendo las compensaciones

La selección de un elemento calefactor implica equilibrar el rendimiento con las limitaciones prácticas. No existe un material perfecto, solo el adecuado para el trabajo.

Temperatura vs. vida útil

La clasificación de temperatura máxima de un elemento no es su punto de funcionamiento ideal. Hacer funcionar un elemento constantemente en su límite absoluto reducirá drásticamente su vida útil.

Para una fiabilidad a largo plazo, es una práctica estándar seleccionar un material cuya clasificación máxima sea significativamente superior a la temperatura de funcionamiento prevista.

Costo del material vs. rendimiento

El rendimiento tiene un precio. El Nicrom es relativamente económico, mientras que el Kanthal es moderadamente más caro. Los materiales para temperaturas extremas como el MoSi2 son un orden de magnitud más caros.

Elegir un material que sea excesivo para sus necesidades de temperatura resulta en un gasto innecesario.

Fragilidad y conformabilidad

Las aleaciones metálicas como el Nicrom y el Kanthal son dúctiles y se pueden enrollar fácilmente en bobinas o formar en formas complejas.

Por el contrario, los materiales cerámicos de alta temperatura como el MoSi2 y el SiC suelen ser frágiles y solo se pueden fabricar en formas más simples, como varillas rectas o curvas en U. Esto puede restringir el diseño de la cámara de calentamiento.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo operativo principal.

- Si su enfoque principal son los electrodomésticos residenciales o tareas de baja temperatura (hasta 1200°C): Las aleaciones de Nicrom ofrecen el mejor equilibrio entre costo, durabilidad y facilidad de uso.

- Si su enfoque principal son los hornos y estufas industriales de uso general (hasta 1400°C): Las aleaciones de Kanthal (FeCrAl) proporcionan una resistencia superior a la oxidación y una vida útil más larga a altas temperaturas.

- Si su enfoque principal son los procesos industriales de temperatura extrema (por encima de 1400°C): El Disiliciuro de Molibdeno (MoSi2) o el Carburo de Silicio (SiC) son necesarios, a pesar de su mayor costo y requisitos de manejo específicos.

Al alinear las propiedades del material con sus demandas operativas, garantiza un rendimiento fiable, eficiente y duradero.

Tabla resumen:

| Material | Temperatura máxima de funcionamiento (°C) | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| Nicrom (NiCr) | Hasta 1200°C | Rentable, dúctil, fácil de formar | Tostadoras, calentadores de ambiente, equipos de laboratorio de baja temperatura |

| Kanthal (FeCrAl) | Hasta 1400°C | Resistencia superior a la oxidación, larga vida útil | Hornos de cerámica, hornos industriales de tratamiento térmico |

| Disiliciuro de Molibdeno (MoSi2) | Hasta 1800°C | Capacidad de temperatura extrema | Fabricación de semiconductores, fusión de vidrio, forjado de metales |

¿Necesita un horno de alta temperatura con el elemento calefactor perfecto?

Seleccionar el elemento calefactor adecuado es fundamental para el rendimiento y la longevidad de su horno. En KINTEK, no solo suministramos elementos estándar, sino que diseñamos soluciones completas de hornos adaptadas a sus requisitos térmicos exactos.

¿Por qué elegir KINTEK?

- Asesoramiento experto: Nuestros ingenieros le ayudarán a seleccionar el material de elemento calefactor óptimo, desde Nicrom y Kanthal hasta MoSi2, en función de su temperatura objetivo, atmósfera y objetivos de proceso.

- Rendimiento superior: Aprovechando nuestra excepcional I+D y fabricación interna, construimos hornos que maximizan la vida útil y la eficiencia del elemento elegido.

- Personalización profunda: Ya sea que necesite un horno de mufla estándar o un complejo sistema CVD/PECVD personalizado, diseñamos nuestros hornos de mufla, tubo, rotatorios, de vacío y de atmósfera en torno a su aplicación única.

Asegure que su laboratorio funcione con la máxima eficiencia con un horno construido para sus necesidades específicas.

Contacte hoy mismo con nuestros expertos en térmica para una consulta y permítanos ayudarle a construir una solución de calefacción más eficaz.

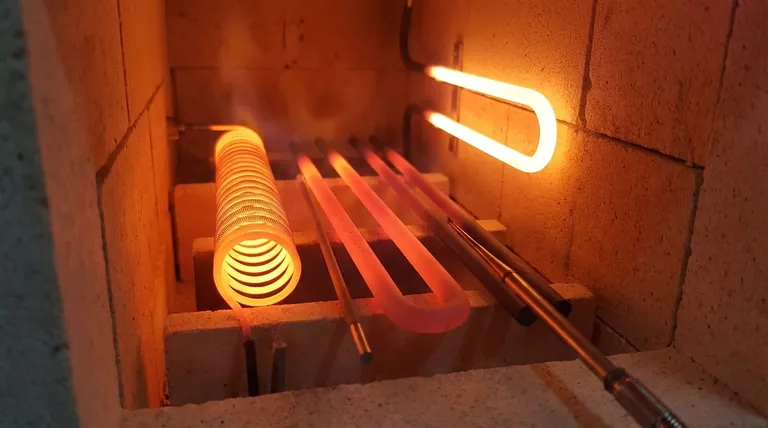

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables