En la odontología moderna, el horno de porcelana dental es el instrumento fundamental que transforma los materiales cerámicos en bruto en restauraciones dentales resistentes, duraderas y de apariencia natural. Estos hornos no son meros hornos; son dispositivos sofisticados y programables que proporcionan el control preciso de la temperatura, el tiempo y la atmósfera necesarios para lograr las propiedades físicas y estéticas específicas requeridas para coronas, puentes y carillas.

La importancia de un horno de porcelana dental radica no solo en su capacidad para calentar materiales, sino en su función como herramienta de la ciencia de los materiales. Permite la manipulación precisa de las estructuras cerámicas a nivel microscópico, asegurando que la restauración final sea lo suficientemente fuerte para la función diaria y estéticamente indistinguible de un diente natural.

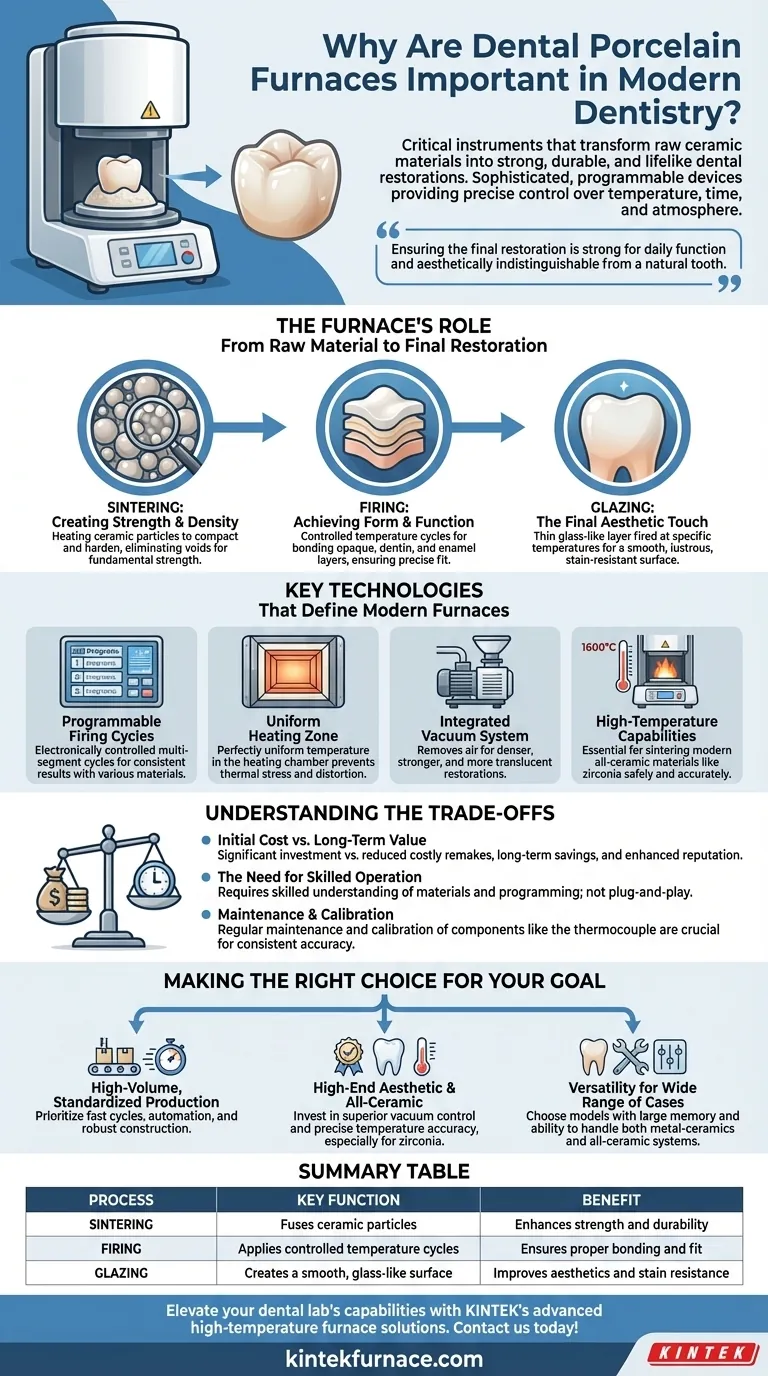

El papel del horno: del material en bruto a la restauración final

Un horno dental es donde el arte de un técnico dental se encuentra con la ciencia de la cerámica. Facilita varios procesos clave que son innegociables para producir trabajos de alta calidad.

Sinterización: Creación de resistencia y densidad

La sinterización es el proceso de calentar partículas cerámicas a una temperatura justo por debajo de su punto de fusión.

Esto hace que las partículas se fusionen, compactando el material, eliminando vacíos y creando una estructura densa y endurecida. Este paso es lo que le da a una restauración su resistencia y durabilidad fundamentales.

Cocción: Lograr forma y función

Los ciclos de cocción implican rampas y mantenimientos de temperatura cuidadosamente controlados. Se utilizan diferentes etapas de cocción para construir capas de porcelana, como capas opacas, de dentina y de esmalte, imitando la estructura de un diente natural.

Cada capa requiere un programa de cocción específico para unirse correctamente sin deformarse o agrietarse, asegurando que la restauración final encaje perfectamente en la boca del paciente.

Glaseado: El toque estético final

El paso final es a menudo un fuego de glaseado. Se aplica una capa delgada de porcelana similar al vidrio y se cuece a una temperatura específica.

Esto crea una superficie lisa, brillante y no porosa que no solo tiene un aspecto natural, sino que también resiste las manchas y la acumulación de placa, lo que contribuye a una mejor higiene bucal.

Tecnologías clave que definen los hornos modernos

La eficacia de un horno dental se reduce a características tecnológicas específicas que proporcionan un control absoluto sobre el proceso de cocción.

Ciclos de cocción programables

Los hornos modernos se controlan electrónicamente y permiten a los técnicos programar, guardar y ejecutar ciclos de cocción de varios segmentos.

Debido a que los diferentes materiales, como la zirconia, el disilicato de litio y las cerámicas metálicas, requieren tasas de calentamiento únicas, tiempos de mantenimiento y períodos de enfriamiento, esta programabilidad es esencial para lograr resultados consistentes y predecibles.

Zona de calentamiento uniforme

Una boquilla (cámara de calentamiento) de alta calidad proporciona una zona de temperatura perfectamente uniforme.

Esto asegura que toda la restauración, independientemente de su posición en la bandeja de cocción, se caliente uniformemente. Esta uniformidad es fundamental para prevenir el estrés térmico, la distorsión y garantizar un ajuste preciso.

Sistema de vacío integrado

Muchos procesos de cocción se realizan al vacío. La bomba de vacío elimina el aire de la boquilla antes y durante el ciclo de calentamiento.

Esto elimina burbujas de aire e impurezas del interior de la porcelana, lo que resulta en una restauración más densa, más fuerte y más translúcida que imita mejor la vitalidad de un diente natural.

Capacidades de alta temperatura

El auge de los materiales totalmente cerámicos, especialmente la zirconia, ha hecho que las capacidades de alta temperatura sean esenciales. La sinterización de la zirconia requiere temperaturas de hasta 1600 °C.

La capacidad de un horno para alcanzar estas temperaturas de forma segura y precisa determina su idoneidad para un flujo de trabajo moderno y totalmente cerámico.

Comprender las compensaciones

Aunque son indispensables, la inversión y el funcionamiento de un horno dental implican consideraciones importantes que afectan el flujo de trabajo y las finanzas de un laboratorio dental.

Costo inicial frente a valor a largo plazo

Los hornos dentales avanzados representan una importante inversión de capital. Sin embargo, su precisión reduce drásticamente la tasa de costosas repeticiones de trabajo.

Al producir restauraciones duraderas y precisas a la primera, un horno fiable proporciona importantes ahorros de costes a largo plazo y mejora la reputación del laboratorio.

La necesidad de un funcionamiento experto

Estos no son dispositivos de "conectar y usar". Un técnico dental cualificado debe comprender las propiedades de cada material cerámico y cómo programar el horno en consecuencia.

Una programación incorrecta puede arruinar fácilmente una restauración, desperdiciando tiempo y materiales caros. La formación constante es clave para aprovechar todo el potencial del horno.

Mantenimiento y calibración

Para mantener la precisión, los hornos requieren mantenimiento y calibración periódicos. El termopar, que mide la temperatura, puede degradarse con el tiempo y debe revisarse o reemplazarse.

No mantener el horno puede provocar temperaturas de cocción inexactas, lo que compromete la calidad y la consistencia de cada restauración producida.

Tomar la decisión correcta para su objetivo

La elección de un horno depende enteramente del enfoque principal de su laboratorio o práctica dental.

- Si su enfoque principal es la producción estandarizada de gran volumen: Dé prioridad a un horno conocido por sus ciclos de cocción rápidos, funciones de automatización y construcción robusta y fiable.

- Si su enfoque principal son las restauraciones estéticas de alta gama y totalmente cerámicas: Invierta en un horno con un control de vacío superior y una precisión de temperatura exacta, especialmente en los rangos altos requeridos para la zirconia.

- Si su enfoque principal es la versatilidad para una amplia gama de casos: Elija un modelo con una gran memoria para ciclos programables y una capacidad probada para manejar tanto las cerámicas metálicas como los diversos sistemas totalmente cerámicos.

En última instancia, el horno de porcelana dental permite al profesional dental moderno cumplir la promesa más alta de la odontología restauradora: crear reemplazos que restauren perfectamente tanto la función como la confianza.

Tabla de resumen:

| Proceso | Función clave | Beneficio |

|---|---|---|

| Sinterización | Fusiona partículas cerámicas | Mejora la resistencia y la durabilidad |

| Cocción | Aplica ciclos de temperatura controlados | Garantiza la unión y el ajuste correctos |

| Glaseado | Crea una superficie lisa similar al vidrio | Mejora la estética y la resistencia a las manchas |

Mejore las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de boquilla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas de restauraciones precisas y eficientes. ¡Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento