En la industria del tratamiento térmico, los elementos calefactores eléctricos son populares porque ofrecen una combinación inigualable de precisión, rendimiento a altas temperaturas y fiabilidad operativa. Su capacidad para proporcionar un calor constante y uniforme es fundamental para lograr propiedades metalúrgicas específicas, mientras que su durabilidad y facilidad de reemplazo minimizan los costosos tiempos de inactividad.

La razón principal de la prevalencia de la calefacción eléctrica no es solo una característica, sino su capacidad para reducir el riesgo de todo el proceso de tratamiento térmico. Proporciona el control y la consistencia necesarios para producir productos finales de alta calidad y fiables, que es el objetivo final de cualquier operación de tratamiento térmico.

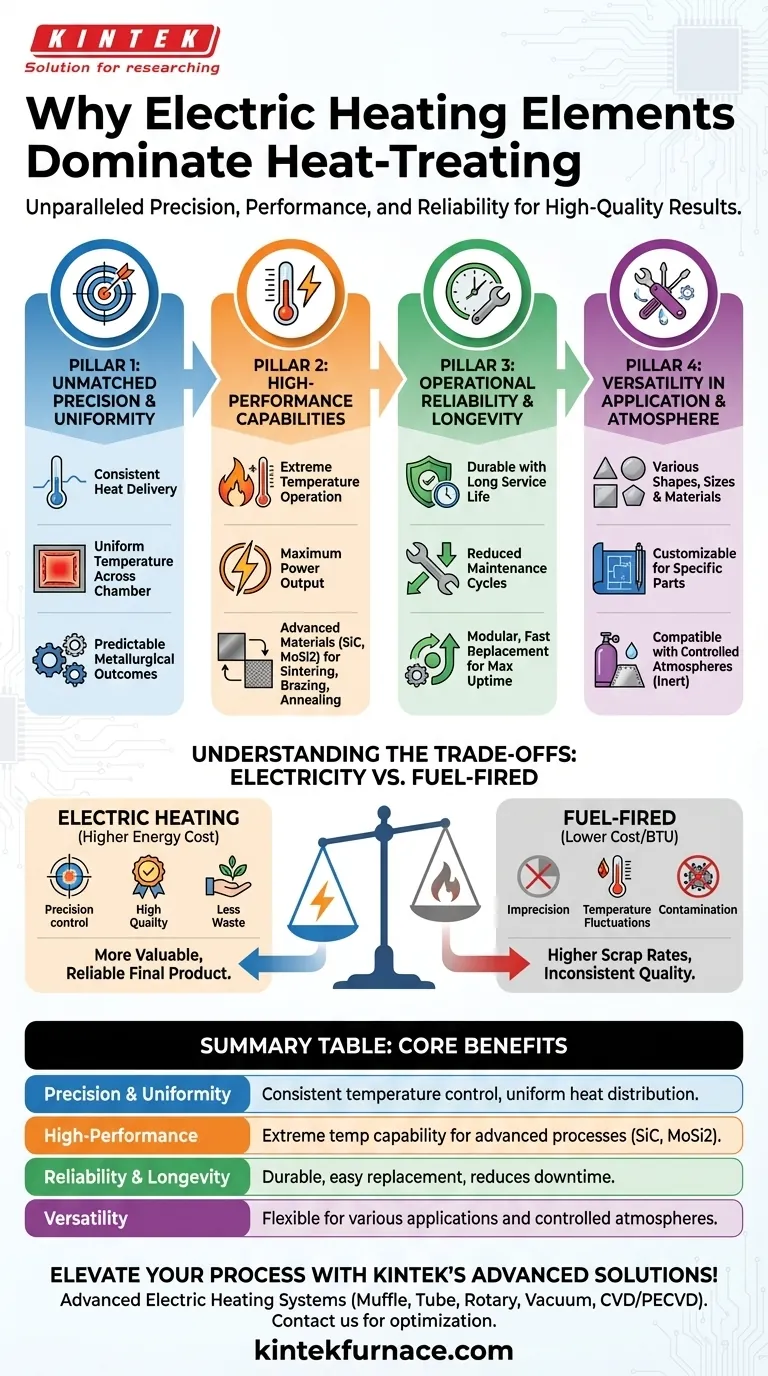

Los pilares fundamentales de la calefacción eléctrica en el tratamiento térmico

Para entender por qué los elementos eléctricos dominan, debemos analizar cómo sus características específicas resuelven los desafíos centrales de la modificación de las propiedades del metal a través del calor.

Pilar 1: Precisión y uniformidad de temperatura inigualables

Los elementos eléctricos proporcionan una entrega de calor excepcionalmente consistente y eficiente. Esto no es una conveniencia menor; es fundamental para un tratamiento térmico exitoso.

Al convertir la energía eléctrica directamente en energía térmica a una velocidad controlada, estos sistemas pueden mantener una temperatura muy estable y uniforme en toda la cámara del horno.

Esta precisión asegura que cada pieza en un lote reciba exactamente el mismo ciclo térmico, eliminando inconsistencias y garantizando resultados metalúrgicos predecibles.

Pilar 2: Capacidades de alto rendimiento

Los procesos modernos de tratamiento térmico a menudo exigen condiciones extremas. Los elementos calefactores eléctricos están diseñados específicamente para satisfacer estas demandas.

Materiales como el Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2) se eligen por su capacidad para operar de manera fiable a temperaturas muy altas y ofrecer la máxima potencia de salida.

Esta capacidad permite procesos como la sinterización, el brazing y el recocido de aleaciones de alta resistencia que son imposibles de lograr con métodos de calentamiento menos robustos.

Pilar 3: Fiabilidad operativa y longevidad

En un entorno industrial, el tiempo de inactividad es un factor de coste significativo. El diseño de los elementos calefactores eléctricos aborda directamente esta preocupación.

Son conocidos por su durabilidad y larga vida útil, lo que reduce la frecuencia de los ciclos de mantenimiento.

Además, cuando finalmente se necesita un reemplazo, su naturaleza modular hace que el proceso sea sencillo y rápido, maximizando el tiempo de actividad y la productividad del horno.

Pilar 4: Versatilidad en la aplicación y la atmósfera

No hay dos trabajos de tratamiento térmico idénticos. Los elementos eléctricos ofrecen la flexibilidad necesaria para manejar una amplia gama de aplicaciones.

Su disponibilidad en varias formas, tamaños y materiales permite que los hornos se diseñen a medida para piezas o procesos específicos.

Fundamentalmente, elementos como el MoSi2 son químicamente inertes y compatibles con diversas atmósferas controladas (por ejemplo, nitrógeno, argón). Esto evita reacciones no deseadas con la superficie del metal, preservando su integridad y acabado.

Comprendiendo las compensaciones

Si bien la calefacción eléctrica ofrece claras ventajas en control y calidad, es esencial comprender su principal compensación: el coste energético.

Sistemas eléctricos vs. de combustión

Los hornos de gas de combustión directa a veces pueden ofrecer un coste por BTU más bajo para la energía. Esto puede hacerlos parecer atractivos para operaciones de calentamiento a granel de alto volumen y menos sensibles.

Los costes ocultos de la imprecisión

Sin embargo, el potencial de fluctuaciones de temperatura y contaminación atmosférica en los sistemas de combustión puede llevar a mayores tasas de desecho, reelaboración y calidad inconsistente del producto.

La mayor precisión de la calefacción eléctrica a menudo justifica un mayor coste energético al producir un producto final más valioso y fiable con menos residuos.

Tomando la decisión correcta para su objetivo

Su decisión debe basarse en las prioridades específicas de su operación.

- Si su enfoque principal es la precisión del proceso y la calidad del producto final: La uniformidad superior de la temperatura y el control atmosférico de la calefacción eléctrica son innegociables.

- Si su enfoque principal es la flexibilidad operativa para diversas aleaciones y procesos: La versatilidad del material y la inercia química de los elementos eléctricos proporcionan una ventaja distintiva.

- Si su enfoque principal es minimizar los costes directos de energía para procesos a granel con amplias tolerancias: Un sistema de combustión podría ser una consideración, pero debe sopesar cuidadosamente el riesgo de una menor consistencia del producto.

En última instancia, los elementos calefactores eléctricos son el estándar de la industria porque permiten a los ingenieros lograr resultados precisos y repetibles.

Tabla resumen:

| Pilar | Beneficio clave | Descripción |

|---|---|---|

| Precisión y uniformidad | Control de temperatura constante | Asegura una distribución uniforme del calor para resultados metalúrgicos predecibles. |

| Alto rendimiento | Capacidad de temperatura extrema | Soporta procesos como la sinterización y el recocido con materiales como SiC y MoSi2. |

| Fiabilidad y longevidad | Duradero con fácil reemplazo | Reduce el tiempo de inactividad y los costes de mantenimiento en entornos industriales. |

| Versatilidad | Flexible para diversas aplicaciones | Compatible con atmósferas controladas y formas y tamaños personalizables. |

¡Eleve su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción eléctrica de alto rendimiento, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una precisión, fiabilidad y eficiencia inigualables. No se conforme con menos: contáctenos hoy para discutir cómo podemos optimizar sus operaciones y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso