En resumen, se utilizan altas temperaturas en los hornos rotatorios para suministrar la energía necesaria para forzar una reacción química o un cambio de fase física en un material. Este proceso transforma fundamentalmente la alimentación bruta en un producto terminado con propiedades nuevas y valiosas que no existirían a temperaturas normales.

El propósito central de un horno rotatorio no es solo calentar un material, sino utilizar temperaturas altas y controladas con precisión como herramienta. Esta energía térmica impulsa transformaciones específicas, a menudo intensivas en energía, que son esenciales para crear productos como cemento, cal y minerales refinados.

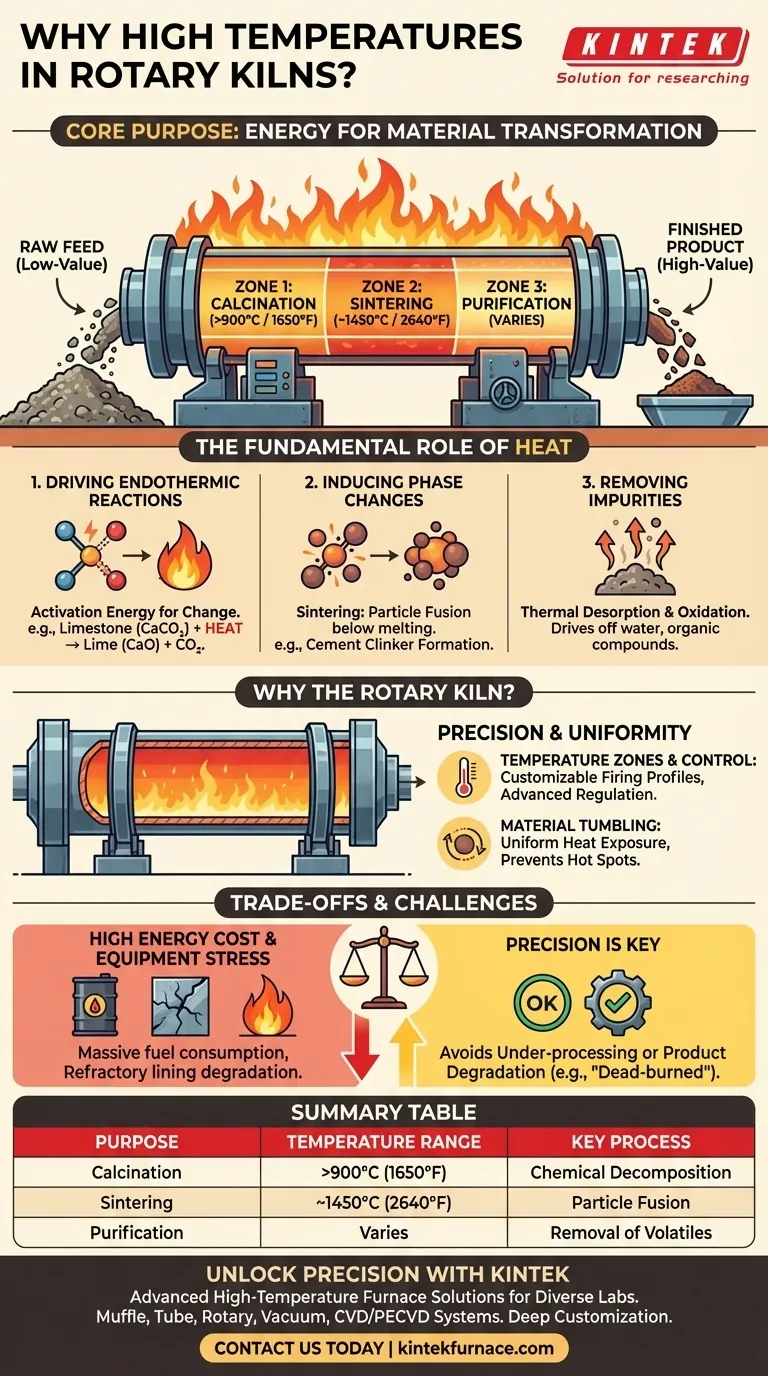

El papel fundamental del calor en la transformación del material

Para entender el horno rotatorio, primero debe comprender el papel de la energía térmica. La alta temperatura es el catalizador principal que permite los cambios deseados en el material que se está procesando.

Impulsar reacciones químicas endotérmicas

Muchos procesos industriales cruciales son endotérmicos, lo que significa que requieren un aporte constante de energía para producirse. El ambiente de alta temperatura dentro de un horno proporciona esta energía de activación.

Un ejemplo clásico es la calcinación, donde la piedra caliza (CaCO3) se calienta para producir cal (CaO) y dióxido de carbono (CO2). Esta reacción no ocurrirá a una velocidad significativa sin temperaturas superiores a 900°C (1650°F).

Inducir cambios de fase físicos

El calor también se utiliza para cambiar el estado físico de un material. Esto puede implicar fusión, pero más a menudo en los hornos implica la sinterización.

La sinterización es un proceso donde las partículas se fusionan a una temperatura justo por debajo de su punto de fusión. En la producción de cemento, una mezcla de materias primas se calienta a alrededor de 1450°C (2640°F) para formar una masa semifundida que, al enfriarse, se convierte en clinker de cemento, un material nuevo con las propiedades hidráulicas deseadas.

Eliminación de volátiles e impurezas

El calor es una herramienta de purificación eficaz. Se utiliza para eliminar componentes no deseados, un proceso conocido como desorción térmica.

Esto puede ser tan simple como eliminar el agua residual (secado) o tan complejo como la oxidación, donde los compuestos orgánicos o elementos no deseados se queman, dejando un producto final más concentrado y valioso.

Por qué el horno rotatorio es la herramienta ideal

Aunque otros hornos pueden calentarse, el diseño del horno rotatorio se adapta excepcionalmente bien al procesamiento térmico continuo a gran escala. Su eficacia proviene de su capacidad para gestionar la aplicación de calor con precisión.

Garantizar la precisión y el control de la temperatura

Un horno rotatorio no es un tubo simple calentado uniformemente. Está diseñado con zonas de temperatura distintas, lo que permite un perfil de cocción personalizable.

Los sistemas de control avanzados y mecanismos como la inyección de aire de refrigeración garantizan que la temperatura se regule con precisión a lo largo de la longitud del horno. Esto evita el procesamiento insuficiente, que deja la reacción incompleta, y el procesamiento excesivo, que puede arruinar el producto final.

Facilitar la transferencia de calor y la mezcla de materiales

La rotación lenta del horno es fundamental. Hace girar continuamente el material, levantándolo a través de los gases calientes y poniéndolo en contacto con las paredes refractarias calientes.

Esta acción de volteo garantiza una exposición uniforme al calor para cada partícula, evitando puntos calientes y promoviendo una reacción química consistente en todo el lote. También facilita la liberación de gases producidos durante la reacción.

Comprensión de las compensaciones

El uso de altas temperaturas es eficaz, pero conlleva importantes desafíos operativos y costos.

Alto consumo de energía

Alcanzar y mantener temperaturas superiores a 1400°C requiere una gran cantidad de combustible (como carbón, petcoke o gas natural). La energía es a menudo el mayor costo operativo para una instalación basada en hornos.

Estrés en el material y el equipo

El calor extremo ejerce una enorme tensión en los componentes del horno. La carcasa de acero debe estar protegida por un revestimiento refractario duradero, que se degrada con el tiempo y requiere un reemplazo periódico y costoso.

Riesgo de degradación del producto

Si bien el calor es necesario, un exceso de este puede ser destructivo. Por ejemplo, la cal o la dolomita "de cocción muerta" se producen a una temperatura tan alta que su reactividad se reduce severamente. Por lo tanto, el control preciso no es un lujo sino una necesidad para el control de calidad.

Tomar la decisión correcta para su objetivo

La temperatura objetivo en un horno se determina completamente por la transformación deseada del material.

- Si su enfoque principal es la calcinación (cal, yeso): Su objetivo es aplicar solo el calor suficiente para impulsar la descomposición química sin sinterizar o "cocer en exceso" el material.

- Si su enfoque principal es la producción de clinker (cemento): Su objetivo es alcanzar una temperatura de sinterización específica para inducir una fusión parcial y formar nuevas fases mineralógicas.

- Si su enfoque principal es la purificación o reducción (minerales): Su objetivo es utilizar la temperatura en combinación con una atmósfera controlada para quemar o reducir químicamente elementos no deseados específicos.

En última instancia, la temperatura es la palanca principal que se acciona para transformar una materia prima de bajo valor en un producto final especificado y de alto valor.

Tabla de resumen:

| Propósito | Rango de temperatura | Proceso clave |

|---|---|---|

| Calcinación | >900°C (1650°F) | Descomposición química (ej. piedra caliza a cal) |

| Sinterización | ~1450°C (2640°F) | Fusión de partículas (ej. formación de clinker de cemento) |

| Purificación | Varía | Eliminación de volátiles e impurezas |

Desbloquee la precisión en el procesamiento a alta temperatura con KINTEK

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la calcinación, la sinterización o la purificación, nuestras soluciones personalizadas garantizan una transformación eficiente del material y resultados superiores.

¿Listo para mejorar sus operaciones? Contáctenos hoy para analizar cómo podemos apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables