En esencia, un horno de inducción se considera óptimo para fundir aluminio debido a su combinación única de alta eficiencia energética, control preciso de la temperatura y su capacidad para preservar la pureza del metal. A diferencia de los métodos calentados por combustible, la inducción genera calor directamente dentro del propio aluminio, lo que minimiza el desperdicio de energía y previene la contaminación por subproductos de la combustión, algo fundamental para producir aleaciones de alta calidad.

La verdadera ventaja de la tecnología de inducción para el aluminio no es solo su eficiencia, sino su capacidad de control preciso. Este control combate directamente la tendencia natural del aluminio a oxidarse, asegurando un mayor rendimiento del metal y una calidad superior del producto final.

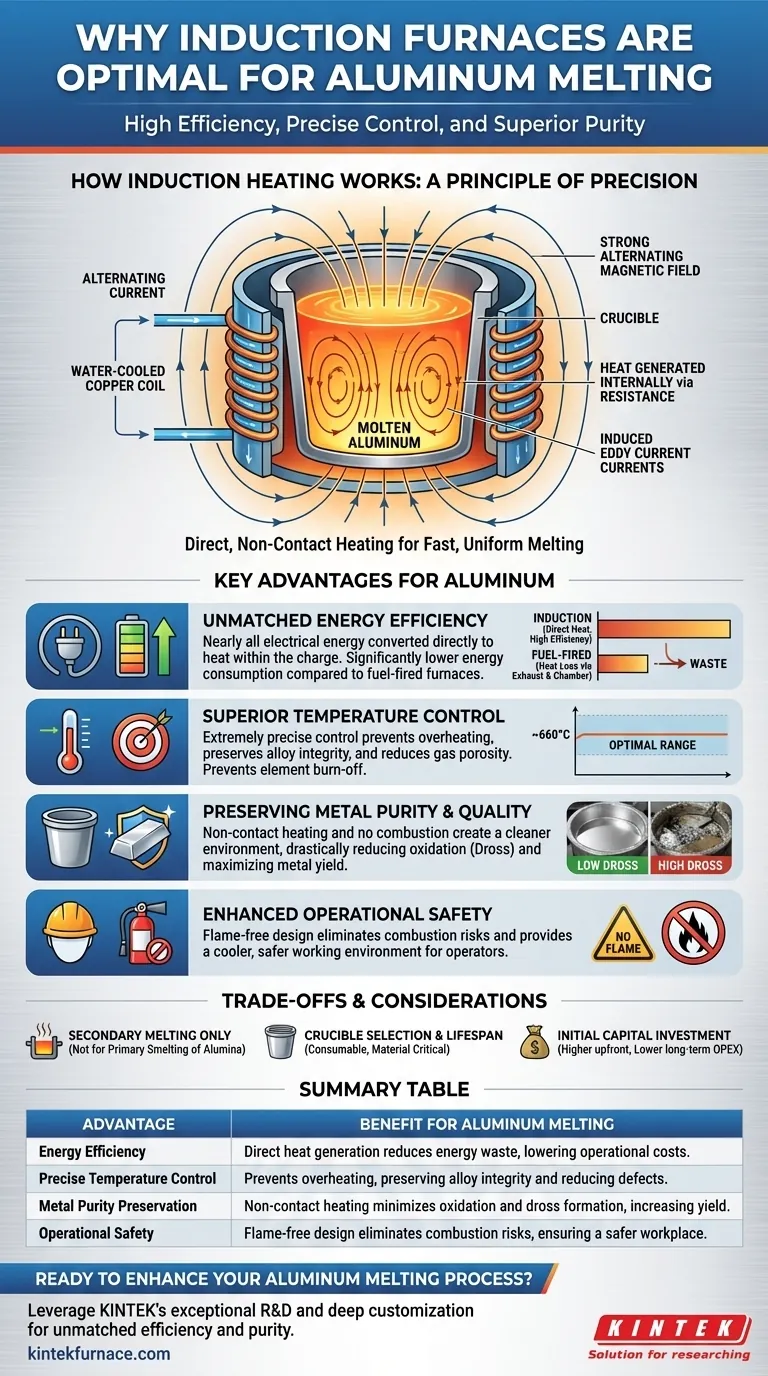

Cómo funciona el calentamiento por inducción: un principio de precisión

Un horno de inducción no utiliza una llama externa ni un elemento calefactor para fundir el metal. En su lugar, se basa en un principio fundamental de la física para generar calor desde el interior del material.

El mecanismo central: Inducción electromagnética

El horno consta de un crisol, que contiene la carga de aluminio, rodeado por una bobina de cobre refrigerada por agua. Cuando se pasa una potente corriente alterna a través de esta bobina, esta crea un campo magnético fuerte y que cambia rápidamente. Este campo magnético penetra el aluminio conductor dentro del crisol, induciendo potentes corrientes eléctricas (conocidas como corrientes de Foucault). La resistencia natural del aluminio a estas corrientes genera un calor inmenso, haciendo que se funda de forma rápida y eficiente.

Por qué esto es importante para el aluminio

Este método de calentamiento sin contacto es excepcionalmente adecuado para el aluminio. Debido a que el calor se genera dentro del metal, el proceso de fusión es increíblemente rápido y uniforme. Esto evita los puntos calientes que pueden dañar el metal y asegura que toda la carga alcance la temperatura objetivo de manera constante.

Las ventajas clave para la fusión de aluminio

Varias características del aluminio hacen de la inducción un emparejamiento tecnológico ideal. Los beneficios van mucho más allá de la simple fusión y tienen un impacto directo en el costo operativo y la integridad del producto final.

Eficiencia energética inigualable

La inducción es uno de los métodos de fusión más eficientes energéticamente disponibles. Casi toda la energía eléctrica se convierte directamente en calor dentro de la carga de aluminio. En contraste, los hornos calentados por combustible pierden una cantidad significativa de energía calentando la cámara del horno, el aire circundante y a través de los gases de escape. Esta eficiencia directa se traduce en un menor consumo de energía y menores costos operativos.

Control de temperatura superior

El aluminio tiene un punto de fusión relativamente bajo (~660 °C), pero su calidad se degrada rápidamente si se sobrecalienta. Las temperaturas excesivas pueden quemar elementos de aleación costosos y aumentar la porosidad gaseosa en la fundición final. Los sistemas de inducción permiten un control de temperatura extremadamente preciso, asegurando que el baño fundido se mantenga a la temperatura óptima sin fluctuaciones.

Preservación de la pureza y calidad del metal

El aluminio es muy reactivo con el oxígeno, especialmente en estado fundido. Esta reacción forma óxido de aluminio, o escoria, que representa una pérdida directa de metal utilizable y puede introducir impurezas en la masa fundida. Dado que el calentamiento por inducción no implica combustión, crea un entorno de fusión mucho más limpio con niveles de oxígeno más bajos, reduciendo drásticamente la formación de escoria y maximizando el rendimiento del metal.

Seguridad operativa mejorada

Los hornos de inducción eliminan la necesidad de almacenar combustibles combustibles en el sitio. La ausencia de llama abierta y gases de escape calientes crea un entorno de trabajo más seguro y fresco para los operarios.

Comprensión de las compensaciones y consideraciones

Si bien es muy efectiva, la tecnología de inducción no está exenta de requisitos operativos y compensaciones específicas. Una comprensión clara de estos puntos es crucial para una implementación exitosa.

Una distinción crítica: Fusión frente a Fundición

Es importante aclarar que los hornos de inducción se utilizan para la fusión secundaria: fundir lingotes de aluminio existentes, chatarra y retornos para crear aleaciones o piezas fundidas. No se utilizan para la producción primaria, que es el proceso de fundir alúmina (óxido de aluminio) en aluminio puro. Ese proceso, conocido como proceso Hall–Héroult, se basa en la electrólisis.

Selección y vida útil del crisol

El crisol es un componente crítico que contiene el aluminio fundido. Debe estar hecho de un material, como grafito o un compuesto cerámico especializado, que pueda soportar altas temperaturas y no sea reactivo con la aleación de aluminio. El crisol es un artículo consumible, y su selección y vida útil son un factor clave en los programas de mantenimiento y los costos operativos.

Inversión de capital inicial

El costo inicial de un sistema de horno de inducción puede ser mayor que el de un horno convencional calentado por combustible. Sin embargo, esta inversión inicial a menudo se compensa con menores costos operativos a largo plazo debido a una mayor eficiencia energética, un mayor rendimiento del metal y un mantenimiento reducido.

Tomar la decisión correcta para su operación

Elegir la tecnología de fusión adecuada depende de sus objetivos de producción específicos. Un horno de inducción es una opción estratégica cuando el control del proceso y la calidad del material son primordiales.

- Si su enfoque principal son las aleaciones de alta pureza y el máximo rendimiento: El control preciso de la temperatura y el entorno de baja oxidación de un horno de inducción son incomparables.

- Si su enfoque principal es la eficiencia energética y menores costos operativos: El método de calentamiento directo de la inducción ofrece importantes ahorros a largo plazo sobre la mayoría de las alternativas calentadas por combustible.

- Si su enfoque principal es la flexibilidad operativa y un entorno de trabajo limpio: La naturaleza compacta y sin llamas de los sistemas de inducción simplifica la instalación y mejora significativamente la seguridad en el lugar de trabajo.

En última instancia, elegir un horno de inducción es una inversión en el control, la calidad y la eficiencia a largo plazo de su proceso de fusión de aluminio.

Tabla de resumen:

| Ventaja | Beneficio para la fusión de aluminio |

|---|---|

| Eficiencia energética | La generación directa de calor reduce el desperdicio de energía, disminuyendo los costos operativos. |

| Control preciso de la temperatura | Previene el sobrecalentamiento, preservando la integridad de la aleación y reduciendo defectos. |

| Preservación de la pureza del metal | El calentamiento sin contacto minimiza la oxidación y la formación de escoria, aumentando el rendimiento. |

| Seguridad operativa | El diseño sin llama elimina los riesgos de combustión, asegurando un lugar de trabajo más seguro. |

¿Listo para mejorar su proceso de fusión de aluminio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestros hornos de inducción pueden ofrecer una eficiencia y pureza inigualables para sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza