Los gases inertes se utilizan en hornos de alta temperatura para crear una atmósfera protectora y no reactiva alrededor del material que se está procesando. Este escudo gaseoso desplaza el oxígeno y otros elementos reactivos del aire, que de otro modo causarían una oxidación dañina, contaminación y cambios químicos no deseados a temperaturas elevadas.

El desafío fundamental en el procesamiento a alta temperatura es que el calor acelera las reacciones químicas no deseadas, principalmente con el oxígeno. El uso de un gas inerte como nitrógeno o argón no se trata de añadir algo al proceso, sino de eliminar el elemento reactivo (oxígeno) para preservar la integridad del material.

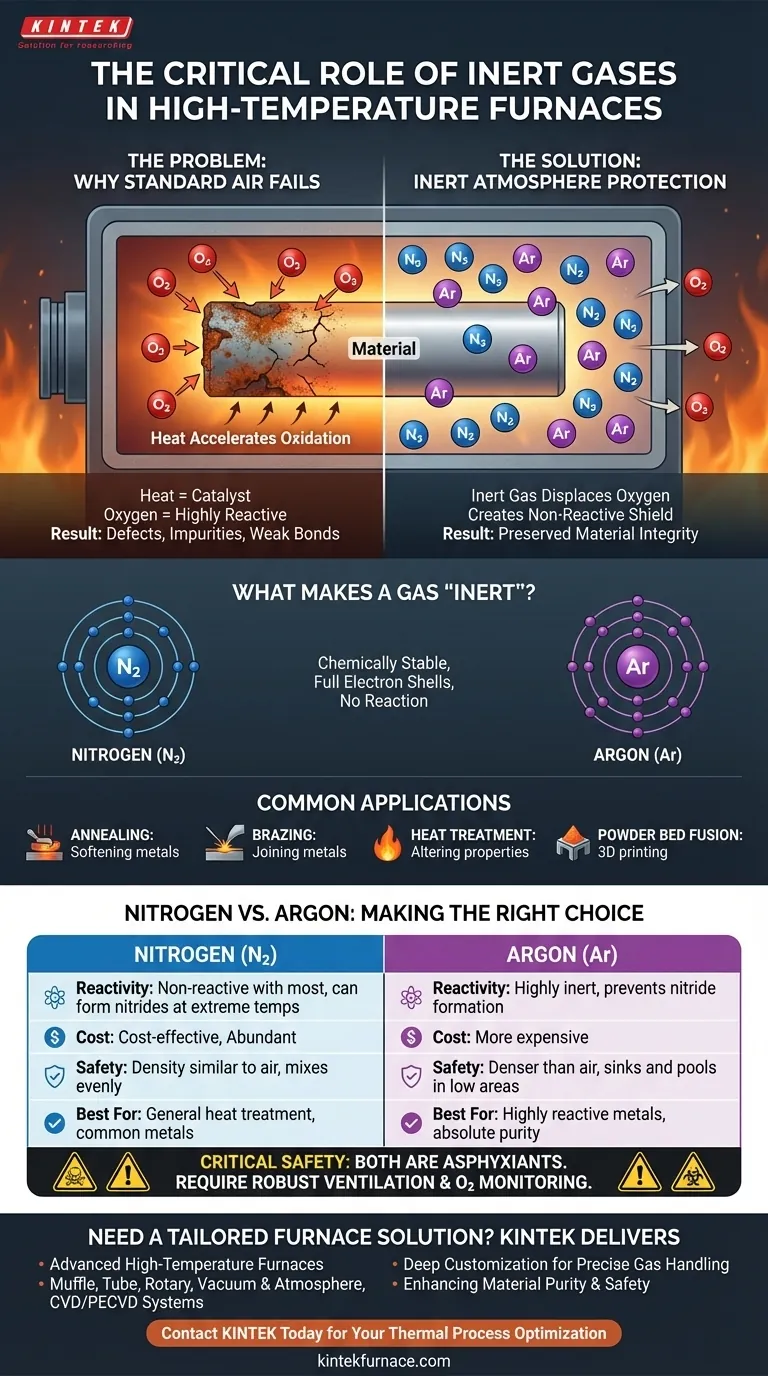

El Problema: Por qué una Atmósfera Estándar Falla

Cuando los materiales se calientan en aire normal, el propio proceso puede convertirse en la fuente de defectos. Este es un problema crítico en industrias como la aeroespacial y la manufacturera, donde las propiedades de los materiales deben ser precisas.

El Calor como Catalizador No Deseado

El calor intenso actúa como un poderoso catalizador para las reacciones químicas. A temperatura ambiente, muchos materiales son estables en el aire, pero una vez calentados en un horno, sus átomos se energizan y son mucho más propensos a unirse con los elementos circundantes.

El Papel del Oxígeno en la Oxidación

El oxígeno es altamente reactivo, especialmente a altas temperaturas. Cuando un metal caliente u otro material se expone al oxígeno, rápidamente forma óxidos en la superficie. Este es el mismo proceso básico que la oxidación (herrumbre), pero ocurre en minutos o segundos en lugar de años.

El Impacto en la Integridad del Material

Esta oxidación compromete la calidad del material. Puede crear una capa superficial quebradiza, introducir impurezas en la aleación, debilitar los enlaces estructurales en procesos como la soldadura fuerte y, en última instancia, provocar la falla de la pieza terminada.

La Solución: Creando una Atmósfera Controlada e Inerte

Para prevenir estas reacciones destructivas, la cámara del horno se purga de aire y se llena con un gas que no participará en ninguna reacción química.

¿Qué Hace que un Gas sea "Inerte"?

Los gases inertes, como el nitrógeno y el argón, son químicamente estables porque sus capas electrónicas más externas están completas. No tienen tendencia a compartir, ganar o perder electrones, lo que significa que no reaccionarán con otros elementos, incluso bajo calor intenso.

Cómo el Gas Inerte Protege el Material

El gas inerte se utiliza para desplazar físicamente todo el oxígeno y la humedad de la cámara del horno. Al inundar el ambiente con un gas no reactivo, el material calentado queda efectivamente protegido. Simplemente no queda oxígeno para que reaccione.

Aplicaciones Comunes

Esta técnica es esencial para procesos térmicos sensibles donde la pureza del material es primordial. Las aplicaciones clave incluyen:

- Recocido: Ablandamiento de metales para mejorar la ductilidad.

- Soldadura fuerte: Unir dos piezas de metal con un material de relleno.

- Tratamiento térmico: Alterar las propiedades físicas y químicas de un material.

- Fusión en lecho de polvo: Impresión 3D con polvos metálicos.

Comprendiendo las Ventajas y Desventajas: Nitrógeno vs. Argón

Aunque ambos son inertes, la elección entre nitrógeno y argón depende de la sensibilidad del material, el costo y los factores de seguridad.

Nitrógeno: El Caballo de Batalla Rentable

El nitrógeno (N₂) es el gas inerte más común utilizado en hornos porque es abundante y relativamente económico. Previene eficazmente la oxidación para una amplia gama de metales y procesos comunes.

Argón: El Especialista de Alta Pureza

El argón (Ar) es significativamente más inerte que el nitrógeno. Si bien el nitrógeno no es reactivo con la mayoría de los materiales, puede reaccionar con ciertos metales altamente sensibles a temperaturas extremas para formar nitruros. Para materiales como el titanio o ciertos aceros inoxidables, se requiere argón para garantizar una pureza absoluta.

Consideraciones Críticas de Seguridad

Ambos gases no son tóxicos, pero son asfixiantes. Pueden causar la muerte al desplazar el oxígeno en un espacio confinado, y este peligro debe manejarse con cuidado.

Sus propiedades físicas crean diferentes riesgos. El argón es más denso que el aire y se hundirá, creando charcos invisibles y deficientes en oxígeno en áreas bajas de una instalación. El nitrógeno tiene una densidad similar a la del aire y se mezclará de manera más uniforme, reduciendo los niveles de oxígeno en una habitación mal ventilada. Una ventilación adecuada y la monitorización continua del oxígeno son requisitos de seguridad innegociables.

Tomando la Decisión Correcta para su Proceso

Su elección entre nitrógeno y argón depende completamente de los requisitos de su material, el presupuesto y los protocolos de seguridad.

- Si su enfoque principal es el tratamiento térmico general y la rentabilidad: El nitrógeno suele ser la opción superior para prevenir la oxidación básica en la mayoría de los metales comunes.

- Si su enfoque principal es el procesamiento de metales altamente reactivos o asegurar una pureza absoluta: El argón es necesario para prevenir incluso la formación de nitruros menores y garantizar la máxima integridad del material.

- Si su enfoque principal es la seguridad (que siempre debe serlo): Debe implementar una ventilación robusta y una monitorización continua del oxígeno, teniendo en cuenta los diferentes comportamientos físicos del nitrógeno y el argón.

Al comprender estos principios, puede garantizar tanto la calidad de su producto como la seguridad de su equipo.

Tabla Resumen:

| Aspecto | Nitrógeno | Argón |

|---|---|---|

| Reactividad | No reactivo con la mayoría de los materiales | Altamente inerte, previene la formación de nitruros |

| Costo | Rentable y abundante | Más caro |

| Seguridad | Densidad similar a la del aire, se mezcla uniformemente | Más denso que el aire, se hunde y forma charcos |

| Mejor Para | Tratamiento térmico general, metales comunes | Metales altamente reactivos, pureza absoluta |

¿Necesita una solución de horno adaptada a sus requisitos de gas inerte? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un manejo preciso de los gases inertes para satisfacer sus necesidades experimentales únicas, mejorando la pureza y seguridad del material. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología