En las operaciones de hornos dentales, las fases de precalentamiento y enfriamiento son pasos ineludibles para prevenir la falla catastrófica de las restauraciones cerámicas. Apresurarlas u omitirlas induce un choque térmico, un cambio rápido y desigual de temperatura que hace que el material se agriete internamente. Estas fases controladas aseguran la integridad estructural, la longevidad y el éxito clínico del aparato final.

Apresurar el precalentamiento o el enfriamiento ahorra minutos, pero arriesga horas de retrabajo y el costo del material de una restauración fallida. Estas fases no son atajos opcionales; son fundamentales para gestionar el estrés interno en materiales cerámicos frágiles.

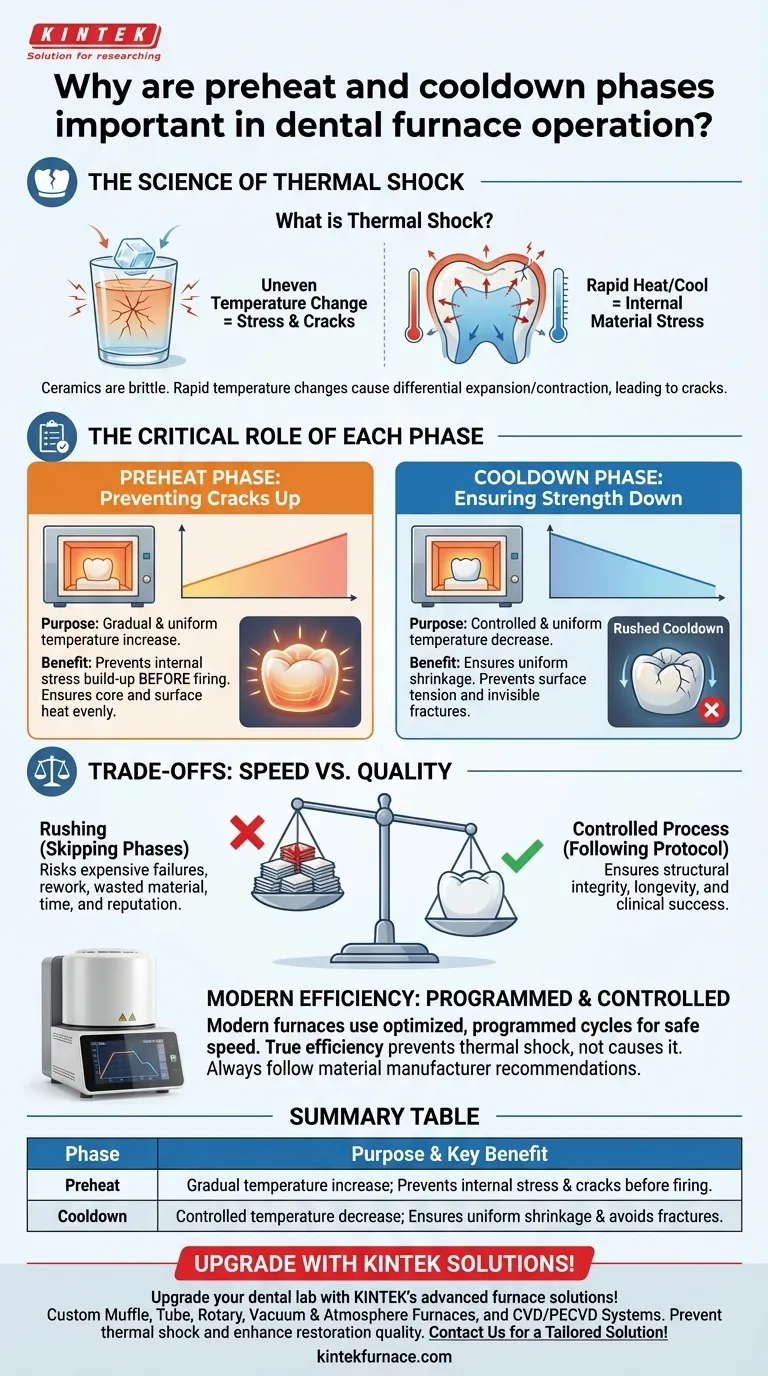

La ciencia del choque térmico en las restauraciones dentales

Para comprender la importancia de estas fases, primero debemos entender la fuerza que están diseñadas para prevenir: el choque térmico.

¿Qué es el choque térmico?

El choque térmico ocurre cuando un material experimenta un cambio rápido de temperatura, lo que hace que diferentes partes del objeto se expandan o contraigan a diferentes velocidades.

Esto crea un inmenso estrés interno. En materiales frágiles como las cerámicas dentales, este estrés se alivia con la formación de grietas.

La analogía del hielo en una bebida caliente

Imagine dejar caer un cubo de hielo en un vaso de agua tibia. A menudo se oye un crujido inmediato mientras el hielo se fractura.

La superficie exterior del hielo se calienta y se expande instantáneamente, mientras que el interior frío no lo hace. Esta diferencia es lo que hace que el hielo se agriete; el mismo principio se aplica a una corona de zirconia que se calienta o enfría demasiado rápido.

Por qué las cerámicas son tan vulnerables

Materiales como la zirconia y el disilicato de litio son excepcionalmente fuertes bajo compresión, pero son frágiles y tienen poca conductividad térmica.

Cuando se calientan o enfrían rápidamente, el calor no se transfiere a través del material de manera uniforme. La superficie cambia de temperatura mucho más rápido que el núcleo, acumulando estrés que no tiene a dónde ir más que a iniciar una fractura.

El papel crítico de cada fase

Cada fase tiene un propósito distinto en la estabilización de la restauración antes y después del ciclo crítico de cocción a alta temperatura.

La fase de precalentamiento: prevención de grietas en el ascenso

La fase de precalentamiento eleva gradual y uniformemente la temperatura de toda la restauración, desde su núcleo hasta su superficie.

Este aumento lento y controlado asegura que no se desarrolle una diferencia significativa de temperatura dentro del material. Esto evita que se acumule estrés antes de que comience el proceso principal de sinterización o glaseado, donde el material es más vulnerable.

La fase de enfriamiento: garantía de resistencia en el descenso

La fase de enfriamiento es, posiblemente, aún más crítica. A medida que el horno se enfría, la restauración debe encogerse uniformemente.

Abrir la puerta del horno demasiado pronto o forzar un enfriamiento rápido hace que la superficie exterior se encoja rápidamente mientras el núcleo permanece caliente y expandido. Esta tensión separa la superficie, lo que lleva a fracturas que pueden no ser visibles hasta después de la cementación.

Los hornos modernos con sistemas de enfriamiento eficientes gestionan este proceso con precisión. Reducen los tiempos de ciclo no sometiendo el material a un choque de aire frío, sino orquestando una caída de temperatura controlada y acelerada que respeta los límites físicos del material.

Comprendiendo las compensaciones: velocidad vs. calidad

En un laboratorio o clínica ocupados, la tentación de acortar los ciclos del horno es comprensible. Sin embargo, esto casi siempre es una falsa economía.

El coste oculto de la prisa

Ahorrar 20 o 30 minutos en un ciclo de enfriamiento parece eficiente hasta que una corona se agrieta.

Un solo fallo anula cualquier tiempo ahorrado. Requiere una repetición completa, lo que desperdicia horas de tiempo del técnico, material valioso y, potencialmente, retrasa el tratamiento del paciente y daña su reputación profesional.

Cuando la velocidad se puede lograr de forma segura

La verdadera eficiencia no se trata de una velocidad descontrolada; se trata de procesos predecibles y confiables.

Los hornos modernos y programables pueden acortar los ciclos de forma segura optimizando las curvas de calentamiento y enfriamiento específicamente para el material que se utiliza. La clave es que la velocidad está programada y controlada, evitando el choque térmico en lugar de causarlo. Siga siempre las recomendaciones de ciclo específicas tanto del fabricante del horno como del material.

Tomar la decisión correcta para su objetivo

Su protocolo de horno debe alinearse directamente con su objetivo principal.

- Si su enfoque principal es la integridad del material y evitar repeticiones: Adhiérase estrictamente a los ciclos de precalentamiento y enfriamiento recomendados por el fabricante para el material específico que está utilizando.

- Si su enfoque principal es optimizar la eficiencia del flujo de trabajo: Invierta en un horno moderno con un sistema de enfriamiento programable y controlado activamente que pueda acortar los tiempos de ciclo de forma segura.

- Si está solucionando grietas o fallas frecuentes: Audite inmediatamente sus protocolos de horno, ya que las fases de precalentamiento y enfriamiento apresuradas son los culpables más comunes.

Dominar estas fases del horno es clave para transformar el potencial del material en resultados clínicos predecibles y de alta calidad.

Tabla resumen:

| Fase | Propósito | Beneficio clave |

|---|---|---|

| Precalentamiento | Aumento gradual de la temperatura | Previene el estrés interno y las grietas antes de la cocción |

| Enfriamiento | Disminución controlada de la temperatura | Garantiza una contracción uniforme y evita fracturas |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades únicas. Prevenga el choque térmico y mejore la calidad de la restauración —contáctenos hoy para una solución a medida!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas