En resumen, los hornos de vacío y de atmósfera modificada son esenciales para la impresión 3D porque crean el entorno altamente controlado necesario para transformar un objeto impreso frágil y poroso en una pieza final fuerte, completamente densa y dimensionalmente precisa. Este paso de post-procesamiento, conocido como sinterizado, es imposible de realizar correctamente en una atmósfera estándar, donde el calor elevado causaría una oxidación catastrófica y arruinaría las propiedades del material del componente.

La impresora 3D solo construye la forma; el horno es lo que crea el material final. Para metales y cerámicas de alto rendimiento, el tratamiento térmico en una atmósfera controlada no es un complemento opcional, sino un paso obligatorio para fusionar partículas, eliminar vacíos internos y lograr la resistencia y densidad requeridas.

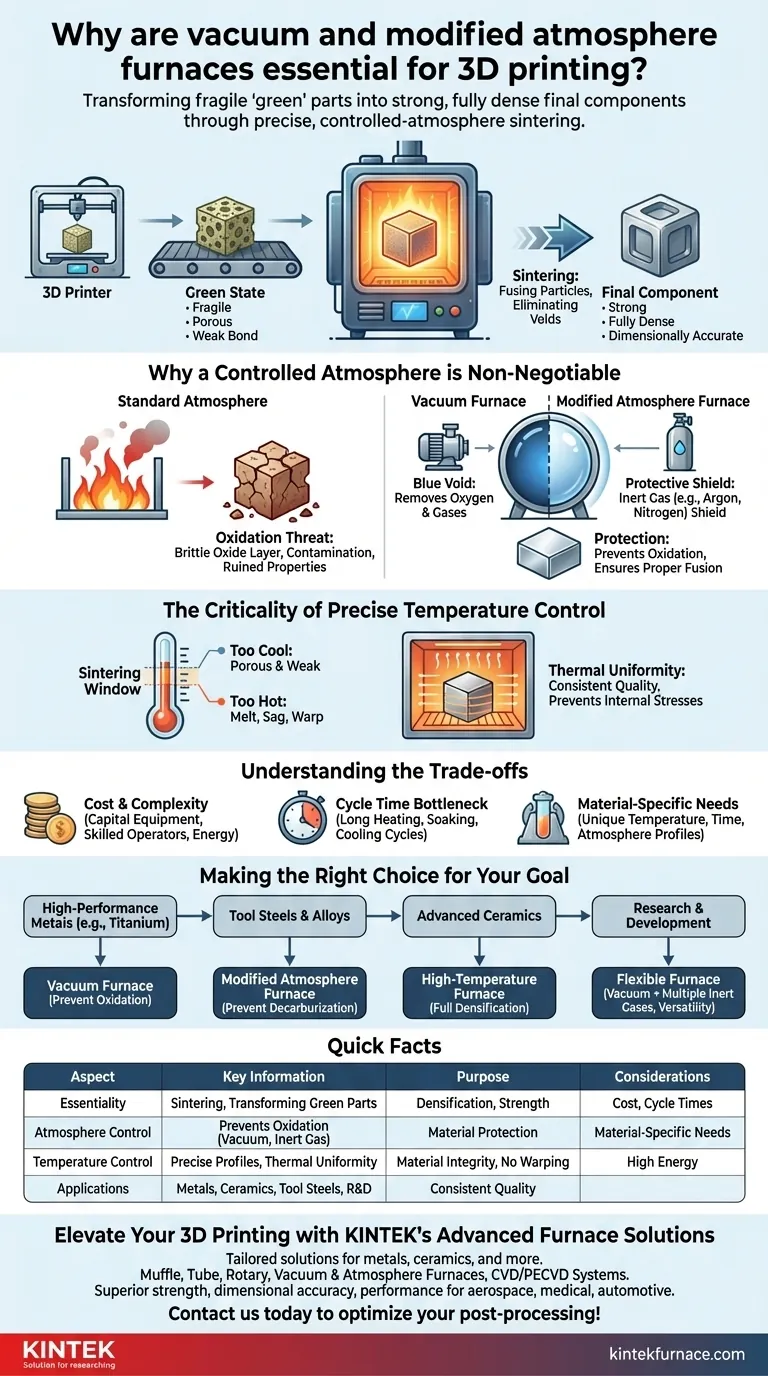

De pieza "verde" a componente final

Una pieza recién salida de una impresora 3D de metal o cerámica no está lista para usar. Existe en un estado "verde", donde las partículas de material están solo ligeramente unidas. El horno es donde esta pieza verde madura hasta convertirse en un componente funcional.

El estado "verde": un comienzo frágil

El objeto impreso inicial tiene la forma correcta, pero es mecánicamente débil y poroso. Es esencialmente un polvo compactado que podría romperse fácilmente con la mano. Carece de la densidad y la integridad estructural para cualquier aplicación en el mundo real.

Sinterizado: Fusión de partículas en un sólido

El sinterizado es un proceso térmico donde la pieza verde se calienta a una temperatura elevada, justo por debajo de su punto de fusión. Este calor intenso hace que las partículas individuales del material se unan y fusionen, reduciendo drásticamente la porosidad y aumentando la densidad de la pieza. El resultado es un componente sólido y fuerte con las propiedades metalúrgicas deseadas.

Por qué una atmósfera controlada es innegociable

Simplemente calentar una pieza en un horno al aire libre sería desastroso. La atmósfera debe gestionarse con precisión para proteger el material durante el ciclo de sinterizado a alta temperatura. Esta es la función principal de un horno de vacío o de atmósfera modificada.

La amenaza de la oxidación

A las temperaturas extremas requeridas para el sinterizado (a menudo más de 1200 °C), la mayoría de los metales reaccionan agresivamente con el oxígeno. Esta reacción, la oxidación, forma una capa de óxido frágil que contamina el material, impide la fusión adecuada de las partículas y degrada severamente su resistencia y rendimiento.

Vacío: Eliminando al enemigo

La forma más eficaz de prevenir la oxidación es eliminar completamente el oxígeno. Un horno de vacío bombea el aire y otros gases atmosféricos antes de que comience el ciclo de calentamiento. Este ambiente ultra puro es fundamental para materiales altamente reactivos como el titanio y el aluminio, asegurando que la pieza final esté libre de contaminación.

Atmósferas modificadas: Añadiendo un escudo protector

En otros casos, es beneficioso introducir un gas específico. Un horno de atmósfera modificada primero crea un vacío y luego rellena la cámara con una cantidad controlada de un gas inerte como el Argón o el Nitrógeno. Estos gases actúan como un escudo protector, previniendo reacciones químicas no deseadas al tiempo que permiten una transferencia de calor constante.

La criticidad del control preciso de la temperatura

Controlar la atmósfera es solo la mitad de la batalla. El perfil de temperatura del ciclo de sinterizado debe ejecutarse con extrema precisión.

La estrecha ventana de sinterizado

Cada material tiene una "ventana de sinterizado" óptima, un rango de temperatura estrecho para una fusión ideal.

- Demasiado frío: La pieza no se densificará completamente, quedando porosa y débil.

- Demasiado caliente: La pieza puede fundirse, ceder o deformarse, destruyendo su precisión dimensional.

Uniformidad térmica para una calidad constante

Un horno de alta calidad proporciona una excepcional uniformidad térmica, lo que significa que la temperatura es constante en toda la pieza. Esto evita que una zona se caliente más rápido que otra, lo que podría causar tensiones internas, deformaciones o densidad inconsistente. Para componentes utilizados en aplicaciones aeroespaciales, médicas o automotrices, esta consistencia es un requisito absoluto.

Comprendiendo las ventajas y desventajas

Aunque esenciales, estos hornos representan una inversión significativa e introducen consideraciones de proceso que deben gestionarse.

Costo y complejidad

Los hornos de vacío y de atmósfera modificada son equipos de capital especializados y de alto costo. Requieren operadores cualificados, mantenimiento regular y un consumo de energía significativo, todo lo cual contribuye al costo final por pieza.

El tiempo de ciclo como cuello de botella

El sinterizado no es un proceso rápido. Un solo ciclo de horno, incluyendo el calentamiento, el mantenimiento a temperatura y el enfriamiento, puede llevar muchas horas o incluso un día completo. Esto puede convertirse en un cuello de botella en un flujo de trabajo de producción de alto volumen y debe planificarse en consecuencia.

Necesidades específicas del material

No existe un ciclo de horno único para todos los casos. Cada material, e incluso diferentes aleaciones del mismo metal, requiere un perfil único de temperatura, tiempo y composición atmosférica. Cambiar entre materiales puede requerir un desarrollo y validación de procesos significativos.

Tomando la decisión correcta para su objetivo

Seleccionar la estrategia de tratamiento térmico adecuada depende completamente de su material y de los requisitos de rendimiento del componente final.

- Si su enfoque principal son los metales de alto rendimiento (por ejemplo, titanio, Inconel): Un horno de vacío de alta pureza es innegociable para prevenir la oxidación y lograr la resistencia necesaria para aplicaciones críticas.

- Si su enfoque principal son los aceros para herramientas o aleaciones especializadas: Un horno de atmósfera modificada proporciona el control necesario para prevenir efectos superficiales como la descarburación, asegurando una dureza y resistencia al desgaste consistentes.

- Si su enfoque principal son las cerámicas avanzadas: Un horno de alta temperatura con control atmosférico preciso es esencial para lograr la densificación completa y las propiedades mecánicas y térmicas deseadas.

- Si su enfoque principal es la investigación y el desarrollo: Un horno flexible que soporte tanto vacío como múltiples gases inertes ofrece la mayor versatilidad para experimentar con materiales y procesos novedosos.

En última instancia, invertir en la tecnología de hornos adecuada es una inversión en la integridad, fiabilidad y rendimiento final de sus componentes impresos en 3D.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Propósito | Esencial para el sinterizado para transformar piezas impresas en 3D frágiles en componentes densos y fuertes. |

| Control de atmósfera | Previene la oxidación; el vacío elimina el oxígeno, las atmósferas modificadas utilizan gases inertes como argón o nitrógeno. |

| Control de temperatura | Los perfiles térmicos precisos garantizan un calentamiento uniforme, evitando deformaciones y asegurando la integridad del material. |

| Aplicaciones comunes | Metales de alto rendimiento (por ejemplo, titanio), cerámicas, aceros para herramientas e I+D para una calidad constante. |

| Consideraciones | Alto costo, largos tiempos de ciclo y requisitos específicos del material para obtener resultados óptimos. |

Eleve su impresión 3D con las soluciones avanzadas de hornos de KINTEK

¿Lucha con piezas impresas en 3D débiles y porosas? KINTEK se especializa en tecnología de hornos de alta temperatura para transformar sus prototipos en componentes robustos y completamente densos. Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan un sinterizado preciso para metales, cerámicas y más, brindando una resistencia, precisión dimensional y rendimiento superiores para industrias como la aeroespacial, médica y automotriz. No permita que la oxidación o el calentamiento inconsistente lo detengan: contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su post-procesamiento y aumentar la eficiencia de su producción.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.