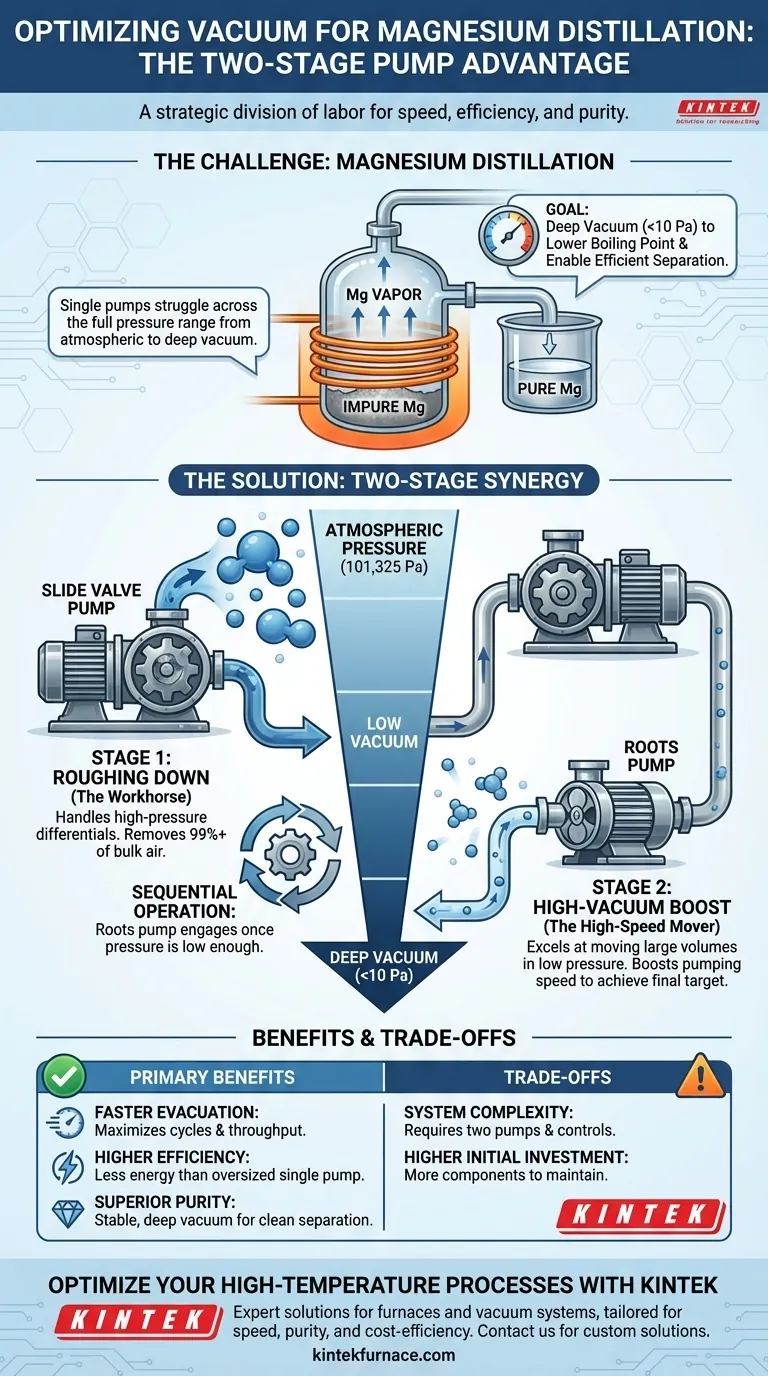

En resumen, esta configuración de bomba de dos etapas es una división estratégica del trabajo. El sistema utiliza una robusta bomba de corredera para manejar el trabajo inicial y de gran esfuerzo de eliminar la mayor parte del aire del sistema, y luego activa una bomba Roots de alta velocidad para lograr de manera eficiente el vacío profundo final requerido para la destilación del magnesio. Esta combinación es mucho más efectiva y eficiente energéticamente que cualquier bomba individual podría ser para esta exigente tarea.

Un sistema de vacío no se trata de la potencia de una sola bomba, sino de adaptar la bomba adecuada al rango de presión correcto. La bomba de corredera supera la presión atmosférica, mientras que la bomba Roots se destaca en el movimiento de grandes volúmenes de gas en un entorno ya evacuado.

El Papel Crítico del Vacío en la Destilación de Magnesio

Para comprender la configuración de la bomba, primero debemos comprender el proceso al que sirve. La destilación de magnesio es un proceso de purificación que se basa en un principio fundamental de la física.

Reducción del Punto de Ebullición

El magnesio, como todos los elementos, tiene un punto de ebullición: la temperatura a la que se convierte en vapor. Bajo la presión atmosférica normal, esta temperatura es extremadamente alta.

Al reducir drásticamente la presión dentro de la cámara de destilación, podemos bajar el punto de ebullición del magnesio a una temperatura mucho más manejable.

Permitiendo una Separación Eficiente

Esta vaporización a baja temperatura es la clave para la purificación. El proceso calienta el magnesio impuro lo suficiente como para que se convierta en gas, dejando atrás las impurezas más pesadas y menos volátiles como sólidos o líquidos. El vapor de magnesio puro se recolecta y condensa en otro lugar.

Por Qué una Sola Bomba es Ineficiente

Lograr el nivel de vacío requerido (típicamente por debajo de 10 Pascales) presenta un desafío de ingeniería significativo. Ningún tipo de bomba está optimizado para funcionar eficientemente en todo el rango de presión, desde la presión atmosférica (101,325 Pa) hasta 10 Pa.

La Bomba de Respaldo: La "Máquina de Trabajo"

La bomba de corredera es un tipo de bomba rotativa sellada con aceite. Está diseñada para trabajar contra altos diferenciales de presión, lo que la hace excelente para la etapa inicial de "desbaste".

Su trabajo es llevar el sistema desde la presión atmosférica y extraer la gran mayoría de las moléculas de aire. Sin embargo, su velocidad de bombeo disminuye significativamente a medida que el nivel de vacío se profundiza.

La Bomba Impulsora: La "Movilizadora de Alta Velocidad"

La bomba Roots es una bomba impulsora. Funciona moviendo rápidamente grandes volúmenes de gas desde su entrada a su salida, pero no puede descargar directamente a la atmósfera.

Requiere un entorno "respaldado" o de baja presión en su salida para funcionar. Sobresale donde la bomba de corredera falla: moviendo volúmenes masivos de las pocas moléculas de gas restantes en un entorno de casi vacío.

Cómo Trabajan las Dos Bombas en Sinergia

El sistema de dos etapas coordina las fortalezas de cada bomba en una secuencia muy efectiva.

Etapa 1: Fase de Desbaste

Primero, solo opera la bomba de corredera. Actúa como la bomba de respaldo, realizando el trabajo pesado de eliminar más del 99% del aire de la cámara y creando un entorno de bajo vacío preliminar.

Etapa 2: Fase de Alto Vacío

Una vez que la presión es lo suficientemente baja para que la bomba Roots funcione eficientemente, se enciende. La bomba Roots extrae rápidamente gas de la cámara y lo alimenta a la entrada de la bomba de corredera que sigue funcionando.

La bomba Roots actúa como un impulsor, aumentando drásticamente la velocidad de bombeo del sistema a bajas presiones y llevando rápidamente la cámara al vacío operativo objetivo.

Comprender las Compensaciones

Si bien es muy efectiva, esta configuración es una elección de ingeniería deliberada con claros beneficios y complejidades.

El Beneficio Principal: Velocidad y Eficiencia

Este enfoque combinado evacúa el sistema mucho más rápido y con menor consumo de energía que el uso de una sola bomba sobredimensionada diseñada para manejar todo el rango de presión.

La Desventaja: Complejidad del Sistema

La principal compensación es la mayor complejidad. El sistema requiere dos bombas, más tuberías y un sistema de control para gestionar su operación secuencial. Esto significa una mayor inversión inicial y más componentes para mantener con el tiempo.

Tomando la Decisión Correcta para Su Proceso

La necesidad de esta configuración se hace evidente cuando se ve a través del prisma de los objetivos del proceso industrial.

- Si su enfoque principal es la velocidad del proceso: El rápido tiempo de bombeo logrado por el impulsor Roots es esencial para maximizar los ciclos y el rendimiento general de la planta.

- Si su enfoque principal es la pureza del producto: Lograr y mantener un vacío profundo y estable es innegociable para garantizar una vaporización limpia y una separación efectiva de las impurezas.

- Si su enfoque principal es el costo operativo: La eficiencia energética a largo plazo de este sistema especializado de dos etapas supera la mayor complejidad inicial de capital y mantenimiento.

En última instancia, la combinación de una bomba de corredera con una bomba Roots es el estándar por una razón: es el método más efectivo y confiable para crear las exigentes condiciones de vacío esenciales para la producción de magnesio de alta pureza.

Tabla Resumen:

| Etapa de la Bomba | Tipo de Bomba | Función Principal | Rango de Presión |

|---|---|---|---|

| Etapa 1: Respaldo | Bomba de Corredera | Maneja diferenciales de alta presión; elimina la mayor parte del aire (desbaste) | Presión atmosférica a vacío bajo |

| Etapa 2: Impulso | Bomba Roots | Mueve grandes volúmenes de gas rápidamente en un casi vacío; logra un vacío profundo | Vacío bajo a alto (< 10 Pa) |

Optimice Sus Procesos de Vacío a Alta Temperatura con KINTEK

Así como la configuración de bomba correcta es fundamental para la destilación de magnesio, tener el horno de alta temperatura adecuado es esencial para el éxito de su laboratorio. Ya sea que su proceso requiera un control preciso de la temperatura bajo vacío o una atmósfera inerte, la experiencia de KINTEK garantiza un rendimiento óptimo.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus necesidades únicas. Nuestras soluciones están diseñadas para mejorar la velocidad del proceso, la pureza del producto y la eficiencia de costos operativos para industrias como el procesamiento de metales, la cerámica y la investigación de materiales avanzados.

¿Listo para lograr resultados superiores? Contacte a nuestros expertos hoy mismo para discutir cómo un sistema de horno KINTEK puede adaptarse a su aplicación específica.

Guía Visual

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesario mantener una presión por debajo de 6,7 Pa durante el refinado del acero inoxidable? Lograr una pureza ultra alta

- ¿Cómo facilita un sistema de bomba de alto vacío la síntesis de perrhenatos de calcio de alta calidad? Síntesis experta

- ¿Cuál es el material del ánodo en un tubo de vacío? Eligiendo el metal adecuado para la potencia y el rendimiento

- ¿Cuál es la importancia de los controladores de flujo másico de alta precisión en las pruebas de NiFe2O4? Garantizar la integridad de los datos

- ¿Cómo se mantiene la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo