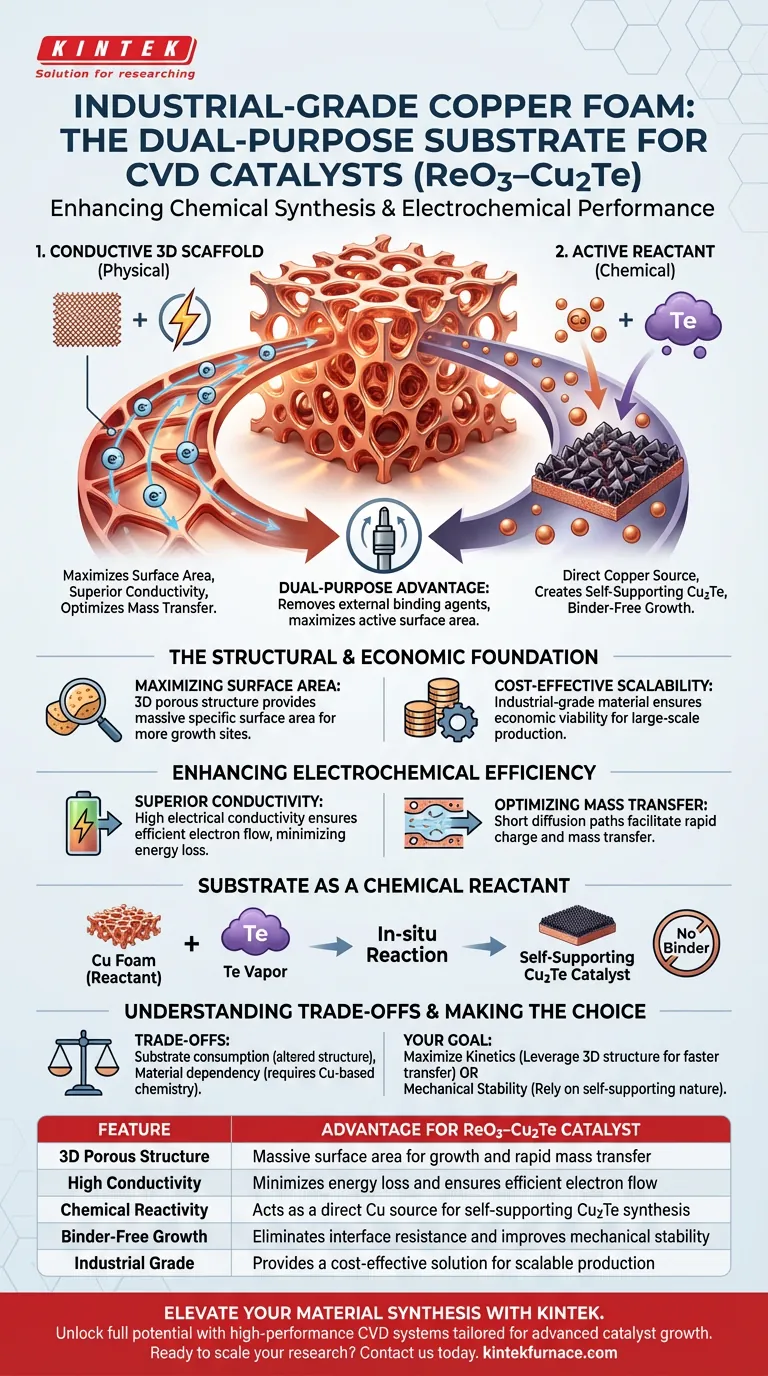

La espuma de cobre de grado industrial actúa como un sustrato de doble propósito que mejora significativamente tanto la síntesis química como el rendimiento electroquímico de los catalizadores de ReO3–Cu2Te. No solo sirve como un andamio conductor 3D con alta área superficial para el crecimiento del material, sino también como un reactivo activo, suministrando directamente cobre para formar la estructura catalítica autosoportada durante la Deposición Química de Vapor (CVD).

Al funcionar simultáneamente como colector de corriente físico y precursor químico, la espuma de cobre elimina la necesidad de aglutinantes externos mientras maximiza el área superficial activa disponible para las reacciones catalíticas.

La Base Estructural y Económica

Maximización del Área Superficial

La característica física definitoria de la espuma de cobre es su estructura porosa tridimensional. Esta arquitectura proporciona un área superficial específica masiva en comparación con los sustratos planos, ofreciendo significativamente más sitios para el crecimiento del catalizador.

Escalabilidad Rentable

El uso de material de grado industrial garantiza que el proceso siga siendo económicamente viable. Esta disponibilidad de bajo costo es esencial para escalar la producción sin incurrir en gastos de material prohibitivos.

Mejora de la Eficiencia Electroquímica

Conductividad Superior

El cobre se utiliza por su alta conductividad eléctrica intrínseca. Esta propiedad garantiza un flujo de electrones eficiente en todo el electrodo, minimizando la pérdida de energía durante el funcionamiento.

Optimización de la Transferencia de Masa

La naturaleza porosa de la espuma crea rutas de difusión cortas. Esto facilita una rápida transferencia de carga y masa, lo cual es particularmente crítico para mantener la eficiencia durante el proceso de evolución de hidrógeno.

El Sustrato como Reactivo Químico

Reacción Directa del Precursor

A diferencia de los sustratos inertes que simplemente sostienen un catalizador, la espuma de cobre participa activamente en el proceso CVD. Actúa como una fuente directa de cobre, reaccionando con el vapor de telurio para sintetizar el material activo.

Creación de Estructuras Autosoportadas

Esta reacción in situ da como resultado la formación de telururo de cobre autosoportado (Cu2Te). Esto elimina la resistencia de interfaz que a menudo se encuentra en los electrodos recubiertos y mejora la eficiencia de transferencia de electrones entre el material activo y el colector de corriente.

Comprensión de las Compensaciones

Consumo del Sustrato

Debido a que la espuma actúa como reactivo, el sustrato se altera inherentemente durante el proceso. La reacción consume parte de la estructura de cobre, lo que requiere un control preciso del proceso para preservar el marco mecánico.

Dependencia del Material

Los beneficios de este enfoque están estrictamente ligados a la química del sustrato. Este método solo es viable para aplicaciones donde la formación de compuestos a base de cobre (como el telururo de cobre) es químicamente deseable.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta alineación de sustrato se ajusta a sus requisitos de ingeniería específicos, considere lo siguiente:

- Si su enfoque principal es maximizar la cinética de reacción: Aproveche la estructura porosa 3D para acortar las rutas de difusión y aumentar la densidad de sitios activos para una transferencia de masa más rápida.

- Si su enfoque principal es la estabilidad mecánica: Confíe en la naturaleza autosoportada del crecimiento in situ para crear una conexión robusta entre el catalizador y el colector de corriente sin aglutinantes.

En última instancia, la selección de espuma de cobre transforma el sustrato de un componente pasivo a un elemento activo que mejora el rendimiento del sistema catalítico.

Tabla Resumen:

| Característica | Ventaja para el Catalizador ReO3–Cu2Te |

|---|---|

| Estructura Porosa 3D | Área superficial masiva para crecimiento y transferencia de masa rápida |

| Alta Conductividad | Minimiza la pérdida de energía y garantiza un flujo de electrones eficiente |

| Reactividad Química | Actúa como fuente directa de Cu para la síntesis autosoportada de Cu2Te |

| Crecimiento sin Aglutinantes | Elimina la resistencia de interfaz y mejora la estabilidad mecánica |

| Grado Industrial | Proporciona una solución rentable para la producción escalable |

Eleve su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de sus procesos CVD con equipos de alto rendimiento diseñados para el crecimiento de catalizadores avanzados. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de última generación, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté trabajando con espuma de cobre industrial o desarrollando estructuras autosoportadas de próxima generación, nuestros sistemas garantizan el control térmico y químico preciso requerido para el éxito.

¿Listo para escalar su investigación? Contáctenos hoy para consultar con nuestros especialistas y encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la deposición química de vapor (CVD) y para qué se utiliza? Desbloquee películas delgadas de alto rendimiento

- ¿Cuál es la función de un distribuidor de gas en un reactor FB-CVD? Domina el crecimiento uniforme del grafeno

- ¿Cuáles son las ventajas de utilizar un reactor vertical de cuarzo semicontinuo para la activación de biocarbón? Mejora la pureza del carbono

- ¿Cuáles son las aplicaciones industriales de los sistemas CVD? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Cómo contribuye una bomba turbo molecular a la calidad de las películas delgadas de ZTO? Domina la precisión del depósito de alto vacío

- ¿Qué aplicaciones biomédicas tienen los hornos de CVD? Mejora de la seguridad de los implantes y la administración de fármacos

- ¿Cuál es mejor, PVD o CVD? Elija la tecnología de recubrimiento adecuada para su aplicación

- ¿Por qué es necesario el equipo de evaporación al vacío para los dispositivos electrónicos de g-C3N4? Logrando precisión atómica en la interfaz