La respuesta definitiva es que ni PVD ni CVD son universalmente "mejores". El método superior depende enteramente de los requisitos específicos de su aplicación en cuanto a propiedades de la película, geometría y material. La Deposición Física de Vapor (PVD) destaca en la creación de recubrimientos altamente puros, densos y duraderos en superficies relativamente simples. En contraste, la Deposición Química de Vapor (CVD) es la opción superior para crear capas excepcionalmente uniformes y conformes sobre geometrías complejas y tridimensionales.

La elección entre PVD y CVD no se trata de elegir un ganador, sino de hacer coincidir el mecanismo de deposición con el resultado más crítico de su proyecto. Debe decidir si su prioridad es la transferencia física de un material puro (PVD) o una película que ha reaccionado químicamente y se ajusta perfectamente (CVD).

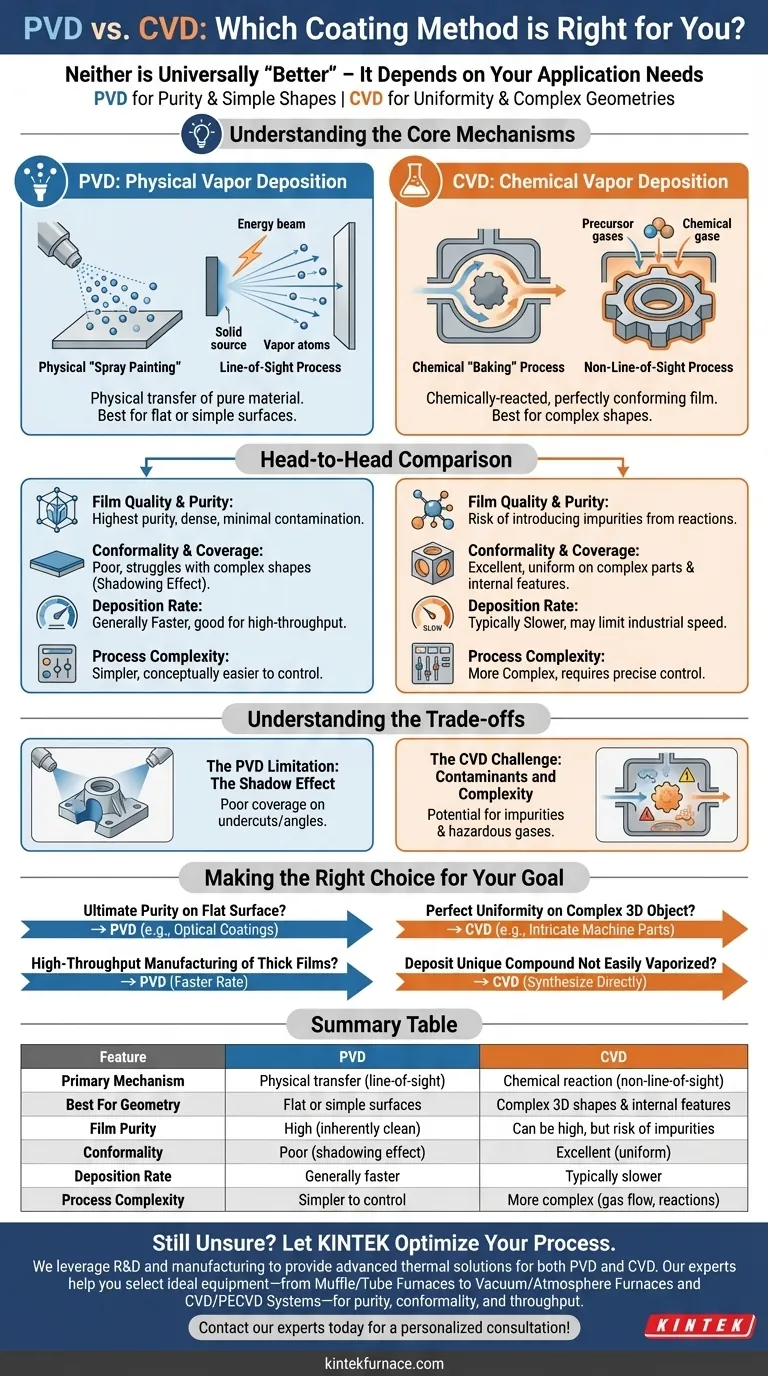

Comprendiendo los mecanismos centrales

Para tomar una decisión informada, primero debe comprender cuán fundamentalmente diferentes son estos dos procesos. No son intercambiables; son herramientas distintas para tareas diferentes.

PVD: Un proceso físico de "pintura en aerosol"

Piense en la Deposición Física de Vapor (PVD) como una forma altamente sofisticada de pintura en aerosol en vacío. Un material fuente sólido se vaporiza por medios físicos (como calentamiento o bombardeo iónico). Este vapor viaja en línea recta a través de una cámara de alto vacío y se condensa sobre el sustrato, formando una película delgada.

La clave es que este es un proceso de línea de visión. Los átomos o moléculas del material de recubrimiento viajan directamente de la fuente al objetivo.

CVD: Un proceso químico de "horneado"

La Deposición Química de Vapor (CVD), por otro lado, es como hornear un pastel. Se introducen gases precursores que contienen los elementos deseados en una cámara de reacción. El calor o la presión hacen que estos gases reaccionen en la superficie del sustrato, "construyendo" la película deseada átomo por átomo como subproducto de la reacción química.

Este es un proceso sin línea de visión. Debido a que la deposición ocurre desde una fase gaseosa, puede recubrir uniformemente todas las superficies expuestas, incluyendo formas complejas y características internas.

PVD vs. CVD: Una comparación directa

La naturaleza de cada mecanismo crea ventajas y desventajas distintas en varias métricas de rendimiento críticas.

Calidad y pureza de la película

El PVD comienza con un material sólido de alta pureza y simplemente lo transfiere al sustrato. Esto lo convierte en un proceso inherentemente limpio, excelente para aplicaciones que exigen la más alta pureza y densidad con una contaminación mínima.

El CVD se basa en reacciones químicas, que a veces pueden dejar residuos químicos o subproductos en la película. Aunque se puede lograr una alta pureza con un control preciso del proceso y precursores puros, existe un mayor riesgo inherente de introducir impurezas.

Conformabilidad y cobertura

Este es el punto de divergencia más significativo. El CVD sobresale en la conformabilidad, lo que significa que puede producir una película de espesor uniforme sobre geometrías complejas y no planas, e incluso dentro de zanjas o agujeros profundos.

La naturaleza de línea de visión del PVD significa que tiene dificultades con formas complejas. Las áreas que no miran directamente al material fuente recibirán poco o ningún recubrimiento, creando un efecto de "sombra". Es más adecuado para superficies planas o suavemente curvadas.

Tasa de deposición y velocidad

Los procesos PVD generalmente ofrecen tasas de deposición más rápidas que el CVD. Esto hace que el PVD sea más adecuado para aplicaciones que requieren películas gruesas o fabricación de alto rendimiento donde la velocidad es un factor crítico.

El CVD es típicamente un proceso más lento, lo que puede ser una limitación para la producción a escala industrial que exige un rápido tiempo de respuesta.

Complejidad del proceso

Los pasos en PVD (vaporización y condensación) son conceptualmente más simples y a menudo más fáciles de controlar. Las variables principales son la temperatura, el tiempo y la presión de la cámara.

El CVD es un proceso más complejo de gestionar. Requiere un control preciso sobre múltiples concentraciones de gas precursor, caudales, presión de la cámara y temperatura para asegurar que la reacción química correcta ocurra uniformemente.

Comprendiendo las compensaciones

Elegir un método requiere reconocer sus limitaciones inherentes. Su decisión debe basarse en qué compensación es más aceptable para su proyecto.

La limitación del PVD: El efecto sombra

La principal compensación con el PVD es su poca cobertura en piezas complejas. Si su componente tiene socavados, canales internos o ángulos agudos, el PVD no proporcionará un recubrimiento uniforme. Esta es una restricción física innegociable del proceso de línea de visión.

El desafío del CVD: Contaminantes y complejidad

La principal compensación con el CVD es el potencial de impurezas y defectos del proceso. Las reacciones químicas deben controlarse perfectamente para evitar la incorporación de elementos no deseados de los gases precursores. Además, estos gases pueden ser peligrosos y requieren una infraestructura significativa de seguridad y manejo.

La cuestión de la adhesión y la durabilidad

Las películas de PVD a menudo se depositan con alta energía cinética, lo que puede resultar en películas muy densas con excelente adhesión y durabilidad.

Aunque las películas de CVD también ofrecen buena adhesión, la densidad y la dureza pueden ser más variables y altamente dependientes del proceso químico específico utilizado.

Tomando la decisión correcta para su objetivo

Para seleccionar el método correcto, alinee su objetivo principal con el proceso más adecuado para lograrlo.

- Si su enfoque principal es la máxima pureza y densidad en una superficie plana o simple: PVD es su camino más directo y confiable para aplicaciones como recubrimientos ópticos o capas semiconductoras básicas.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en un objeto 3D complejo: CVD es la única opción debido a su conformabilidad superior, ideal para recubrir tuberías internas o piezas de máquinas intrincadas.

- Si su enfoque principal es la fabricación de alto rendimiento de películas gruesas: La tasa de deposición típicamente más rápida del PVD ofrece una ventaja significativa para la eficiencia de producción.

- Si su enfoque principal es depositar un compuesto único que no se vaporiza fácilmente: El uso de gases precursores por parte del CVD proporciona más flexibilidad para sintetizar materiales directamente sobre el sustrato.

Al comprender sus diferencias fundamentales, usted pasa de preguntar "¿cuál es mejor?" a saber "¿cuál es el adecuado para mi objetivo?".

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo principal | Transferencia física (línea de visión) | Reacción química (sin línea de visión) |

| Mejor para geometría | Superficies planas o simples | Formas 3D complejas y características internas |

| Pureza de la película | Alta (proceso inherentemente limpio) | Puede ser alta, pero riesgo de impurezas |

| Conformabilidad | Pobre (efecto sombra) | Excelente (uniforme en piezas complejas) |

| Tasa de deposición | Generalmente más rápida | Típicamente más lenta |

| Complejidad del proceso | Más simple de controlar | Más complejo (flujo de gas, reacciones) |

¿Aún no está seguro de qué método de recubrimiento es el adecuado para su proyecto?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversas necesidades de laboratorio e industriales. Nuestra experiencia se extiende al soporte de procesos PVD y CVD con nuestros hornos de alto rendimiento.

Ya sea que esté recubriendo sustratos planos simples o componentes 3D complejos, nuestro equipo puede ayudarlo a seleccionar y personalizar el equipo ideal, desde hornos de mufla y tubulares hasta sofisticados hornos de vacío y atmósfera y sistemas CVD/PECVD, para satisfacer sus requisitos únicos de pureza, conformabilidad y rendimiento.

Optimicemos su proceso de deposición. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura