En esencia, la deposición química de vapor (CVD) es un proceso de fabricación sofisticado que construye una película delgada sólida y de alto rendimiento sobre una superficie a partir de un gas. Se introducen gases precursores en una cámara de reacción donde reaccionan químicamente y depositan una nueva capa sobre un objeto objetivo, conocido como sustrato. Este método es la base para producir componentes críticos en la industria de los semiconductores y para crear recubrimientos protectores avanzados.

El desafío fundamental en la fabricación moderna es crear materiales con uniformidad perfecta y propiedades especializadas a escala microscópica. La CVD resuelve esto no aplicando un recubrimiento, sino haciendo crecer una nueva capa funcional átomo por átomo directamente sobre una superficie mediante reacciones químicas controladas.

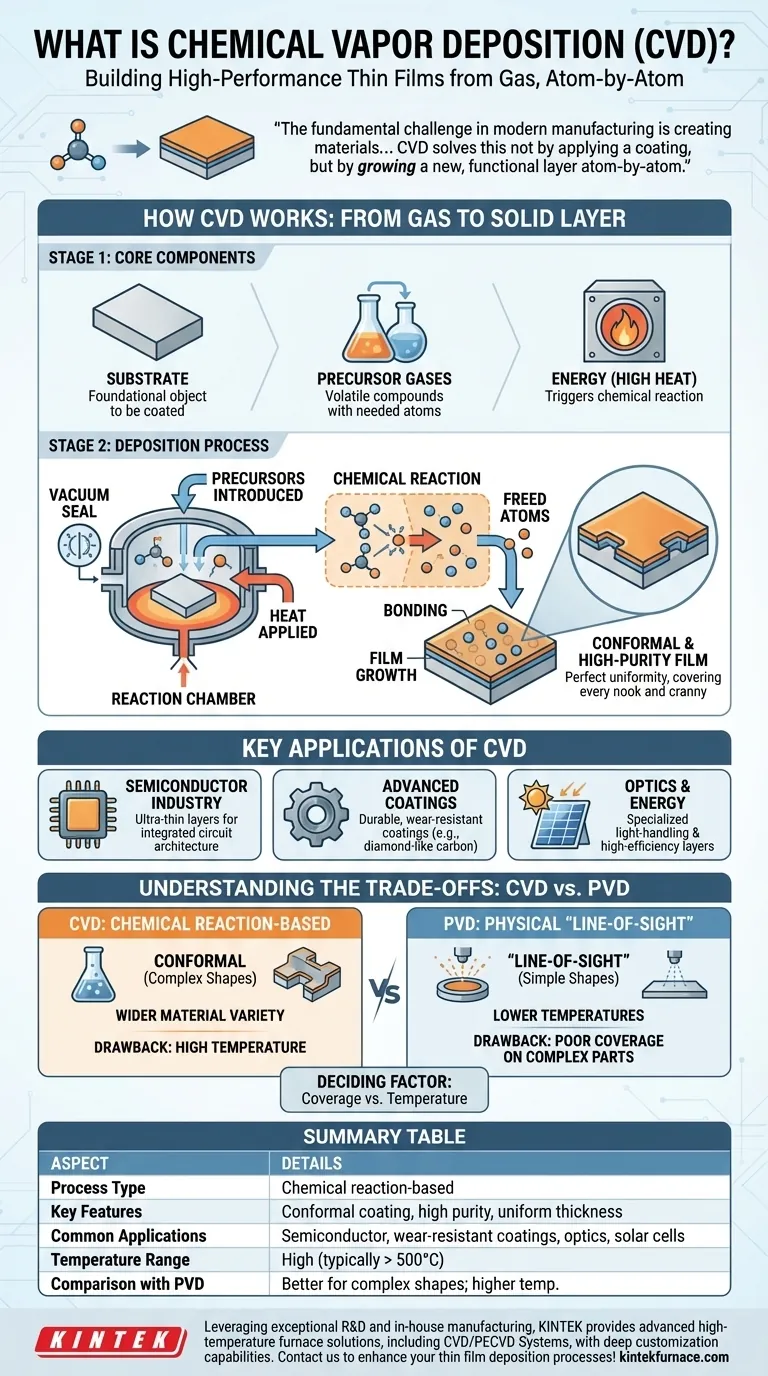

Cómo funciona la CVD: Del gas a la capa sólida

La CVD se parece menos a pintar y más a construir un edificio ladrillo a ladrillo. El proceso se basa en una reacción química precisa en un entorno controlado para lograr sus resultados.

Los componentes centrales: Sustrato, precursores y energía

El proceso requiere tres elementos clave. El sustrato es el objeto fundamental que se va a recubrir. Los gases precursores son los compuestos químicos volátiles que contienen los átomos necesarios para la nueva película. Finalmente, se aplica energía—más a menudo en forma de calor alto—para desencadenar la reacción química.

El proceso de deposición, paso a paso

Primero, se coloca un sustrato dentro de una cámara de reacción de vacío. Luego, los gases precursores se introducen en la cámara a un ritmo controlado.

A medida que la cámara y el sustrato se calientan a altas temperaturas, la energía provoca que los gases precursores se descompongan o reaccionen entre sí. Esta reacción química libera el material sólido deseado.

Estos átomos o moléculas recién liberados se depositan sobre la superficie del sustrato más caliente, uniéndose a él y entre sí. Con el tiempo, esto se acumula en una película delgada y sólida en toda la superficie expuesta.

El resultado: Una película conforme y de alta pureza

Debido a que la deposición ocurre a partir de una fase gaseosa que llena toda la cámara, la CVD crea lo que se conoce como un recubrimiento conforme. Esto significa que la película es perfectamente uniforme en espesor, cubriendo cada rincón, grieta y característica compleja del sustrato. La naturaleza química del proceso también da como resultado películas excepcionalmente de alta pureza.

Aplicaciones clave de la CVD

Las capacidades únicas de la CVD la hacen indispensable en industrias donde el rendimiento y la precisión son primordiales.

La industria de los semiconductores

La CVD es el caballo de batalla de la fabricación de microchips. Se utiliza para depositar las capas ultrafinas de materiales aislantes, conductores y semiconductores que forman la intrincada arquitectura de un circuito integrado.

Recubrimientos avanzados

El proceso se utiliza para aplicar recubrimientos extremadamente duros y duraderos a herramientas y piezas mecánicas. Estas películas, como el carbono tipo diamante o el nitruro de titanio, aumentan drásticamente la resistencia al desgaste, la corrosión y la oxidación.

Óptica y energía

En optoelectrónica, la CVD se utiliza para crear películas especializadas con propiedades específicas de manejo de la luz. También es una tecnología clave en la producción de las capas de alta eficiencia que se encuentran en ciertos tipos de células solares y otras aplicaciones energéticas.

Comprender las compensaciones: CVD frente a PVD

Para comprender completamente el papel de la CVD, es útil compararla con la otra tecnología principal de película delgada: la deposición física de vapor (PVD).

CVD: Basada en reacción química

La fortaleza de la CVD radica en su capacidad para producir películas altamente conformes y densas en formas complejas. Dado que es un proceso químico, también se puede utilizar para crear una gama más amplia de materiales compuestos. Su principal inconveniente es la alta temperatura requerida, que puede dañar sustratos sensibles como plásticos o ciertas aleaciones metálicas.

PVD: Deposición física de "línea de visión"

La PVD funciona bombardeando físicamente un objetivo sólido para vaporizarlo (pulverización catódica) o simplemente hirviéndolo (evaporación). Este vapor luego viaja en línea recta y se condensa en el sustrato. Esta naturaleza de "línea de visión" significa que tiene dificultades para recubrir uniformemente superficies complejas y no planas. Sin embargo, los procesos de PVD generalmente se ejecutan a temperaturas mucho más bajas que la CVD.

El factor decisivo: Cobertura frente a temperatura

La elección entre CVD y PVD a menudo se reduce a una simple compensación. Si necesita un recubrimiento perfecto y uniforme en una pieza 3D compleja y la pieza puede soportar el calor, la CVD es superior. Si su pieza tiene una geometría simple o no puede tolerar altas temperaturas, la PVD suele ser la opción más práctica.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de deposición correcta depende completamente de los requisitos del material y de la naturaleza del sustrato.

- Si su enfoque principal es crear la arquitectura compleja y en capas de un semiconductor: La CVD es el estándar de la industria debido a su capacidad para depositar películas altamente puras y conformes.

- Si su enfoque principal es aplicar un recubrimiento resistente al desgaste a una herramienta de corte de forma simple: La PVD suele ser una alternativa más rentable y a menor temperatura.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja para protección contra la corrosión: La naturaleza conforme de la CVD la convierte en la opción superior, siempre que la pieza pueda soportar el calor.

En última instancia, comprender si su aplicación requiere crecimiento químico o deposición física es la clave para crear superficies de alto rendimiento.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de proceso | Deposición de película delgada basada en reacción química |

| Características clave | Recubrimiento conforme, alta pureza, espesor uniforme |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos resistentes al desgaste, óptica, células solares |

| Rango de temperatura | Altas temperaturas (típicamente por encima de 500°C) |

| Comparación con PVD | Mejor para formas complejas; mayor temperatura que PVD |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos de deposición de películas delgadas con soluciones personalizadas y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura