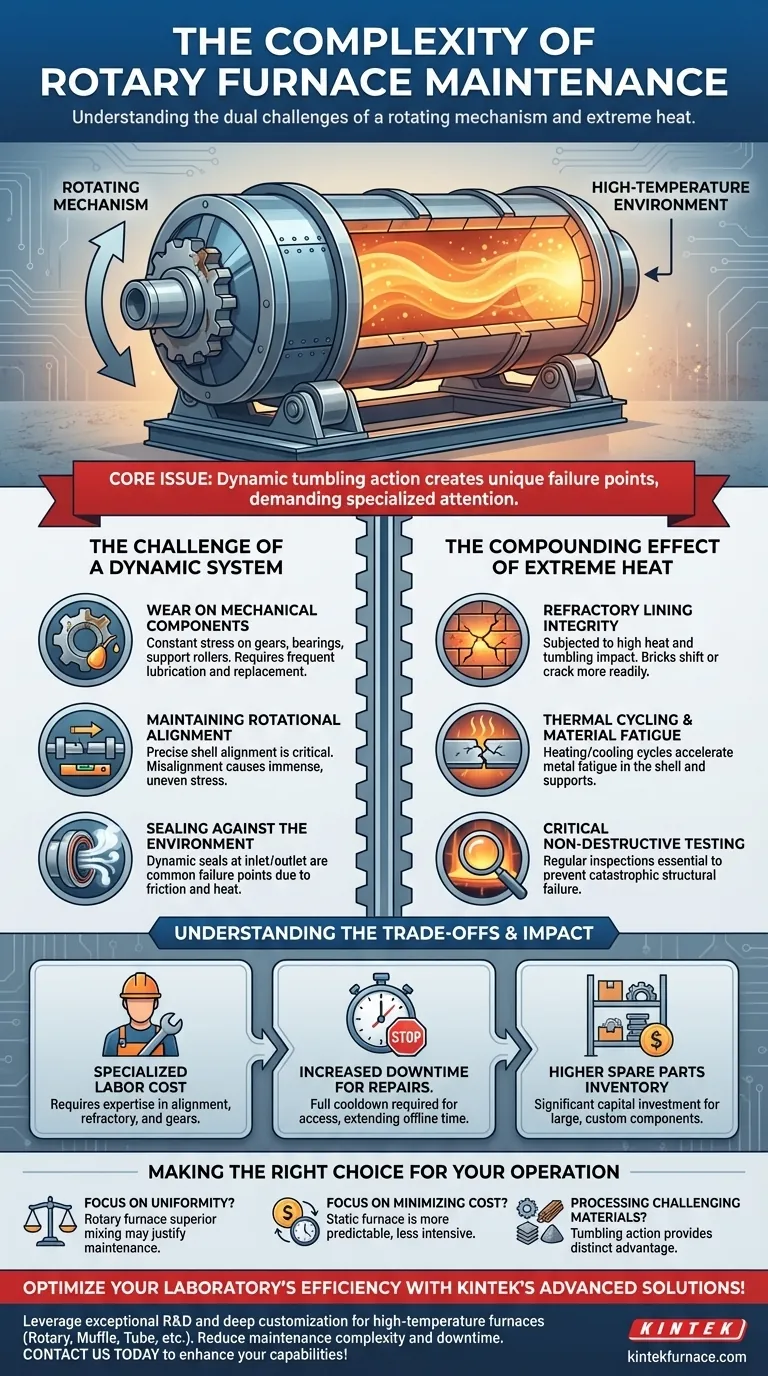

En resumen, el mantenimiento de los hornos rotatorios es más complejo debido a dos factores fundamentales: su mecanismo giratorio y el incesante ambiente de alta temperatura en el que opera. A diferencia de los hornos estáticos, la combinación de movimiento constante y calor extremo crea puntos de falla únicos que exigen una atención más frecuente y habilidades técnicas especializadas para ser abordados.

El problema central es que la misma característica de diseño que proporciona la ventaja de un horno rotatorio —su acción dinámica y de volteo— es también la principal fuente de su mayor complejidad y costo de mantenimiento.

El Desafío de un Sistema Dinámico

La distinción principal de un horno rotatorio es su movimiento. Esta acción mecánica, si bien es esencial para el procesamiento uniforme del material, introduce varios puntos de posible falla que no están presentes en los sistemas estáticos.

Desgaste de los Componentes Mecánicos

Un horno rotatorio depende de un complejo sistema de engranajes, rodamientos, rodillos de soporte y un motor de accionamiento para funcionar. Estos componentes están bajo constante estrés mecánico.

Este movimiento continuo conduce inevitablemente al desgaste, requiriendo lubricación, monitoreo y eventual reemplazo regulares. Una falla en el sistema de accionamiento o un rodamiento bloqueado puede detener toda la operación.

Mantenimiento de la Alineación Rotacional

Toda la carcasa del horno, que puede ser masiva, debe girar perfectamente sobre su eje. Incluso una desalineación menor puede causar un estrés inmenso y desigual en las estructuras de soporte, la propia carcasa y el tren de transmisión.

Restablecer y mantener esta alineación es una tarea de precisión que requiere herramientas y experiencia especializadas, mucho más allá del alcance del mantenimiento general.

Sellado Contra el Ambiente

Fundamentalmente, el horno debe estar sellado en ambos extremos, de entrada y salida, para mantener su atmósfera interna y evitar la pérdida de calor. Estos sellos deben funcionar perfectamente mientras una parte (la carcasa del horno) gira y la otra (las tolvas de alimentación y descarga) está estacionaria.

Estos sellos dinámicos son puntos de falla comunes, sujetos a desgaste tanto por fricción como por altas temperaturas. Un sello comprometido puede conducir a una eficiencia reducida, contaminación del proceso y peligros para la seguridad.

El Efecto Agravante del Calor Extremo

El ambiente de alta temperatura dentro del horno exacerba los desafíos mecánicos e introduce su propio conjunto de problemas, particularmente en lo que respecta a la integridad del material.

Integridad del Revestimiento Refractario

El revestimiento refractario interno que protege la carcasa de acero está sometido no solo a altas temperaturas, sino también al constante volteo e impacto del material que se procesa.

Este estrés mecánico de la rotación puede hacer que los ladrillos se desplacen o se agrieten con mucha más facilidad que en un horno estático. La reparación de este revestimiento es un proceso que requiere mucho tiempo, un enfriamiento completo y habilidades de albañilería especializadas.

Ciclos Térmicos y Fatiga del Material

La combinación de calor, carga mecánica y rotación acelera la fatiga del metal en la carcasa de acero del horno y en los componentes de soporte.

Los ciclos de enfriamiento y calentamiento, que hacen que los materiales se expandan y contraigan, añaden otra capa de estrés. Esto hace que las pruebas e inspecciones no destructivas regulares sean críticas para prevenir fallas estructurales catastróficas.

Comprendiendo las Ventajas y Desventajas

La decisión de usar un horno rotatorio viene con una clara comprensión de que sus capacidades de procesamiento superiores se equilibran con un mayor costo operativo y una carga de mantenimiento.

El Costo de la Mano de Obra Especializada

El mantenimiento de un horno rotatorio no es un trabajo para un mecánico general. Requiere experiencia especializada en áreas como la alineación mecánica a gran escala, el trabajo refractario a alta temperatura y los sistemas de engranajes industriales. Esta experiencia es más costosa y más difícil de encontrar.

Mayor Tiempo de Inactividad para Reparaciones

Incluso las inspecciones o reparaciones menores pueden conducir a un tiempo de inactividad significativo. El horno debe enfriarse completamente antes de que el personal pueda acceder de forma segura a los componentes internos, un proceso que puede tardar días en unidades grandes. La complejidad de las reparaciones en sí mismas también extiende el tiempo en que el activo está inactivo.

Mayor Inventario de Piezas de Repuesto

Los componentes mecánicos únicos significan que una organización debe tener en existencias una gama más amplia y costosa de piezas de repuesto. Esto incluye rodamientos grandes, sellos personalizados y componentes del tren de transmisión que representan una inversión de capital significativa.

Tomando la Decisión Correcta para su Operación

Elegir un horno rotatorio debe ser una decisión estratégica basada en sus necesidades de procesamiento específicas, sopesada con su capacidad para sus intensos requisitos de mantenimiento.

- Si su enfoque principal es la uniformidad del proceso y el rendimiento: La mezcla superior y la transferencia de calor de un horno rotatorio pueden justificar la mayor carga de mantenimiento.

- Si su enfoque principal es minimizar el costo operativo y el tiempo de inactividad: Un horno estático más simple casi siempre será una opción más predecible y menos intensiva en recursos.

- Si está procesando materiales variados o desafiantes: La acción de volteo de un horno rotatorio proporciona una ventaja distintiva que a menudo puede superar la complejidad de mantenimiento asociada.

En última instancia, la complejidad del mantenimiento del horno rotatorio es una compensación inherente por sus capacidades de procesamiento avanzadas.

Tabla Resumen:

| Desafío | Impacto |

|---|---|

| Mecanismo Rotatorio | Desgaste de engranajes, rodamientos y sellos; requiere lubricación y alineación frecuentes |

| Ambiente de Alta Temperatura | Acelera el desgaste del revestimiento refractario y la fatiga del metal; exige inspecciones regulares |

| Mano de Obra Especializada | Requiere experiencia en alineación mecánica y trabajo refractario; aumenta los costos |

| Mayor Tiempo de Inactividad | Las reparaciones requieren un enfriamiento completo, lo que lleva a paradas operativas prolongadas |

| Inventario de Piezas de Repuesto | Mayor necesidad de componentes personalizados como sellos y rodamientos, aumentando la inversión de capital |

¡Optimice la eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Rotatorios, Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, reduciendo la complejidad del mantenimiento y el tiempo de inactividad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus capacidades de procesamiento y la fiabilidad operativa.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos