En resumen, la tecnología MPCVD se considera versátil e importante porque proporciona un nivel inigualable de control y pureza en la síntesis de diamante. Esta precisión permite a los ingenieros desbloquear las propiedades excepcionales del diamante, como su extrema dureza, conductividad térmica y biocompatibilidad, para una amplia gama de aplicaciones de alto rendimiento, desde semiconductores de próxima generación hasta implantes médicos avanzados.

El verdadero valor de la MPCVD no reside solo en su capacidad para crear diamante, sino en su capacidad única para crearlo de forma limpia y controlada. Este proceso supera las limitaciones de otros métodos, haciendo que el potencial teórico del diamante sea una realidad práctica para industrias críticas.

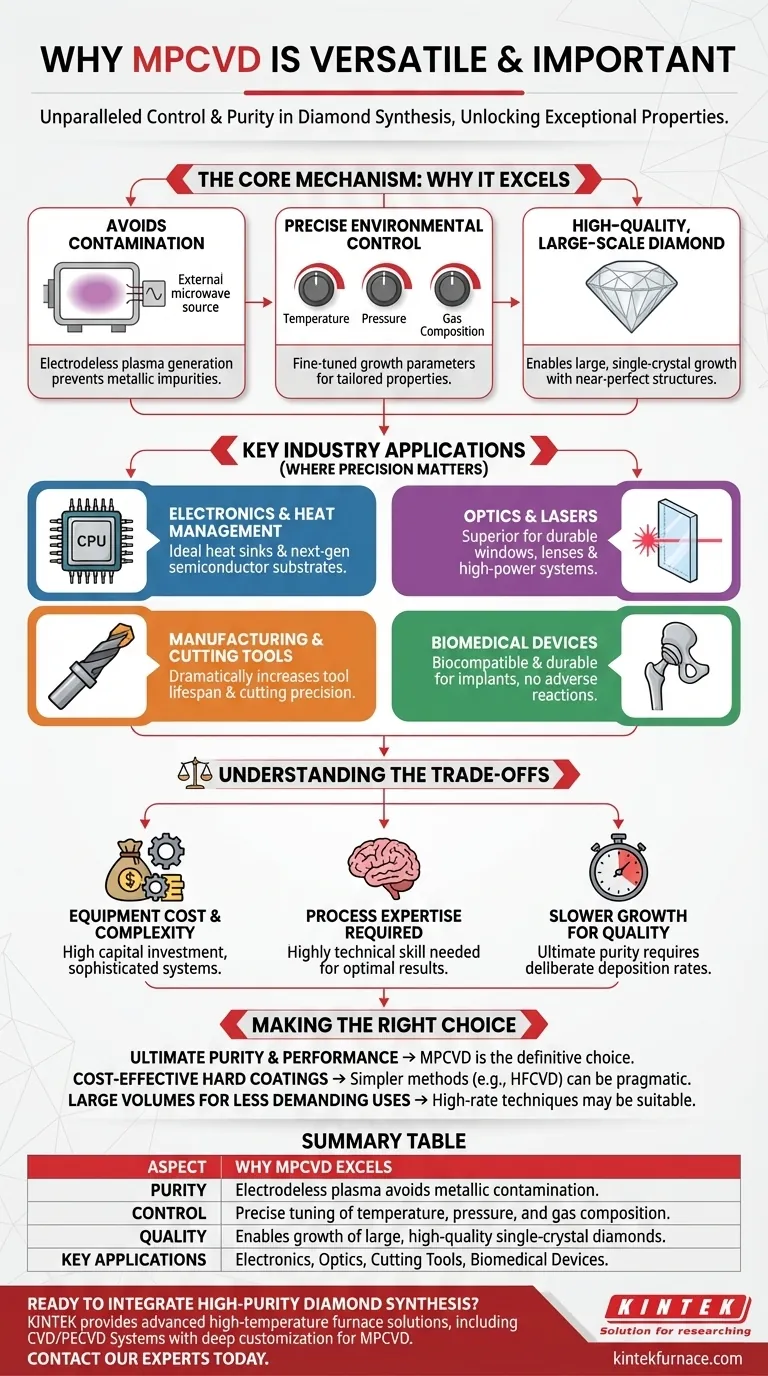

El mecanismo central: por qué la MPCVD sobresale

Para comprender la versatilidad de la MPCVD, primero debe entender cómo funciona. El método utiliza energía de microondas para excitar gases a un estado de plasma, proporcionando un entorno ideal para el crecimiento de cristales de diamante. Este mecanismo central le otorga tres ventajas fundamentales sobre otras técnicas.

Evita la contaminación

A diferencia de otros métodos que utilizan filamentos calientes o electrodos dentro de la cámara de reacción, la MPCVD (Deposición Química de Vapor Asistida por Plasma de Microondas) genera su plasma utilizando microondas de una fuente externa.

Esta naturaleza "sin electrodos" es crítica. Elimina una fuente principal de contaminación, asegurando que la película de diamante resultante sea excepcionalmente pura y libre de impurezas metálicas no deseadas que degradan el rendimiento.

Ofrece un control ambiental preciso

Los sistemas MPCVD permiten un control ajustado sobre todos los parámetros críticos de crecimiento: temperatura, presión y composición del gas.

Este entorno estable y altamente controlable permite a los operadores adaptar las propiedades del diamante para aplicaciones específicas. Ya sea que el objetivo sea una ventana óptica perfectamente transparente o un recubrimiento industrial resistente, la MPCVD proporciona las palancas para lograrlo.

El resultado: diamante de alta calidad y gran escala

La combinación de un entorno puro y un control preciso permite el crecimiento de diamantes monocristalinos grandes con estructuras de red casi perfectas.

Esta capacidad es esencial para aplicaciones exigentes como obleas semiconductoras y ópticas de alta potencia, donde los defectos y los límites de grano podrían paralizar el rendimiento del dispositivo. La MPCVD es el método líder para producir diamante de alta calidad a escala industrial.

Donde la precisión importa: aplicaciones industriales clave

El diamante de alta calidad producido por MPCVD mejora el rendimiento y la fiabilidad en un espectro de campos avanzados.

Electrónica y gestión del calor

El diamante es el mejor conductor térmico conocido por el hombre. El diamante cultivado por MPCVD actúa como un disipador de calor ideal para la electrónica de alta potencia y las CPU, evitando el sobrecalentamiento y mejorando la fiabilidad. Sus propiedades eléctricas también lo convierten en un sustrato prometedor para semiconductores de próxima generación.

Óptica y láseres

El diamante de alta pureza es transparente en un rango increíblemente amplio de longitudes de onda de luz, desde el ultravioleta hasta el infrarrojo lejano. Esto lo convierte en un material superior para ventanas, lentes y componentes duraderos en sistemas láser de alta potencia.

Fabricación y herramientas de corte

Al recubrir herramientas de corte y taladros industriales con una fina capa de diamante MPCVD, su vida útil y rendimiento pueden aumentar drásticamente. El recubrimiento proporciona una superficie de extrema dureza y baja fricción, lo que permite un mecanizado más rápido y preciso de materiales difíciles.

Dispositivos biomédicos

El diamante es biocompatible y extremadamente duradero. Estas propiedades lo convierten en un material excelente para implantes médicos, como reemplazos de articulaciones o dispositivos dentales, ya que no se corroe ni provoca una reacción adversa del cuerpo.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de sus compromisos. Si bien la MPCVD es superior en calidad, es importante comprender sus limitaciones prácticas.

Costo y complejidad del equipo

Los sistemas MPCVD son sofisticados y representan una inversión de capital significativa. Los generadores de microondas, las cámaras de vacío y los sistemas de control son más complejos y costosos que los utilizados en métodos más simples como la CVD de filamento caliente (HFCVD).

Crecimiento más lento para la máxima calidad

Lograr la más alta calidad y pureza cristalina a menudo requiere tasas de deposición más lentas y deliberadas. Para aplicaciones donde el volumen es más importante que la perfección, otros métodos más rápidos pero "más sucios" pueden ser más rentables.

Se requiere experiencia en el proceso

Operar un sistema MPCVD a su máximo potencial requiere un conocimiento y una experiencia significativos en el proceso. No es una tecnología "plug-and-play"; ajustar los parámetros correctos para un resultado específico es una habilidad altamente técnica.

Tomar la decisión correcta para su objetivo

Su elección del método de síntesis de diamante depende completamente de los requisitos de rendimiento y costo de su aplicación.

- Si su enfoque principal es la máxima pureza y rendimiento (por ejemplo, sustratos semiconductores, sensores cuánticos): la MPCVD es la elección definitiva y, a menudo, la única viable.

- Si su enfoque principal son los recubrimientos duros rentables donde algunas impurezas son aceptables (por ejemplo, algunas herramientas abrasivas): métodos más simples como la HFCVD pueden ser una alternativa pragmática, aunque con una clara compensación en calidad.

- Si su enfoque principal es producir grandes volúmenes de diamante policristalino para usos menos exigentes: otras técnicas de deposición de alta velocidad podrían ser más adecuadas, sacrificando la estructura cristalina por la velocidad.

En última instancia, la importancia de la MPCVD radica en su capacidad única para traducir las notables propiedades teóricas del diamante en soluciones tecnológicas tangibles, fiables y de alto rendimiento.

Tabla resumen:

| Aspecto | Por qué la MPCVD sobresale |

|---|---|

| Pureza | El plasma sin electrodos evita la contaminación metálica. |

| Control | Ajuste preciso de la temperatura, presión y composición del gas. |

| Calidad | Permite el crecimiento de diamantes monocristalinos grandes y de alta calidad. |

| Aplicaciones clave | Electrónica, Óptica, Herramientas de corte, Dispositivos biomédicos. |

¿Listo para integrar la síntesis de diamante de alta pureza en su I+D o producción?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como la MPCVD.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones MPCVD pueden ayudarle a lograr un rendimiento de material inigualable.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles