En resumen, el control preciso de la temperatura en un horno rotatorio es el factor más crítico para garantizar la calidad, la consistencia y la integridad estructural del producto final. Previene directamente defectos costosos, minimiza el desperdicio de material y garantiza que procesos como la sinterización, el recocido o las reacciones químicas produzcan resultados repetibles y confiables lote tras lote.

El problema central no es simplemente alcanzar una temperatura objetivo, sino mantener la uniformidad térmica en toda la carga de material a medida que se mueve. Las desviaciones de temperatura crean inconsistencias que comprometen las propiedades del material, lo que conduce a fallas del producto e ineficiencia operativa.

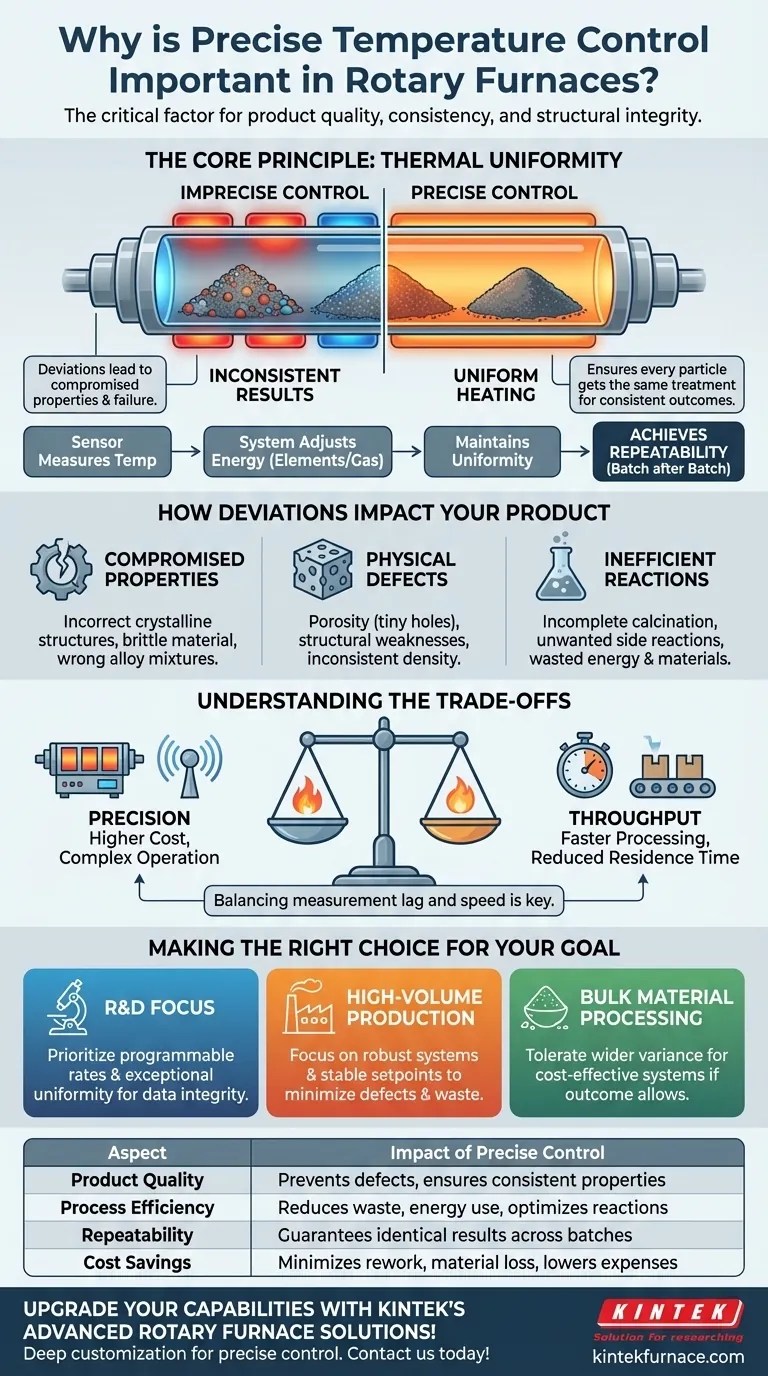

El Principio Central: Del Punto de Consigna a la Uniformidad

Muchos suponen que el control de temperatura es solo cuestión de alcanzar un número en una pantalla. En un entorno dinámico como un horno rotatorio, es mucho más complejo. El objetivo es gestionar todo el recorrido térmico del material.

Lo que Realmente Significa el "Control Preciso"

El control preciso implica un sistema que mide constantemente la temperatura y ajusta automáticamente el aporte de energía, ya sea a partir de elementos calefactores eléctricos o del flujo de gas. Este sistema no solo mantiene un promedio; trabaja para asegurar que la temperatura sea constante a lo largo del tubo del horno y en toda la cama de material en movimiento.

Por Qué el Calentamiento Uniforme es Primordial

En un horno rotatorio, el material se mezcla constantemente. Si una parte del horno está más caliente que otra, parte del material se procesará en exceso mientras que otras partes se procesarán insuficientemente. La uniformidad asegura que cada partícula reciba el mismo tratamiento térmico, lo cual es esencial para obtener resultados consistentes.

Lograr la Repetibilidad del Proceso

Tanto para los laboratorios de investigación como para la fabricación a gran escala, la capacidad de replicar un proceso perfectamente no es negociable. El control preciso de la temperatura asegura que los resultados de una corrida de hoy sean idénticos a los resultados de una corrida del próximo mes, garantizando una calidad de producto constante y datos experimentales confiables.

Cómo las Desviaciones de Temperatura Impactan Su Producto

Incluso las fluctuaciones menores y transitorias de temperatura pueden tener efectos significativos y perjudiciales en el producto final. Estos problemas a menudo se manifiestan como propiedades físicas comprometidas o defectos visibles.

Propiedades del Material Comprometidas

Para procesos como el recocido o la creación de aleaciones metálicas, se requieren temperaturas específicas para lograr las estructuras cristalinas o las composiciones químicas deseadas. Un control deficiente puede resultar en material quebradizo, mezclas de aleación incorrectas o reacciones químicas incompletas, inutilizando el producto.

Formación de Defectos Físicos

El calentamiento inconsistente es una causa directa de defectos. Por ejemplo, en aplicaciones de fundición o sinterización, una temperatura inadecuada puede provocar porosidad (agujeros diminutos) u otras inconsistencias estructurales que debilitan el producto final.

Reacciones Químicas Ineficientes

Muchos hornos rotatorios se utilizan para procesos químicos como la calcinación, donde un material se calienta para eliminar una sustancia. Si la temperatura es demasiado baja, la reacción estará incompleta. Si es demasiado alta, se corre el riesgo de reacciones secundarias no deseadas o degradación del material, desperdiciando tanto energía como materias primas.

Comprender las Compensaciones

Lograr un control de temperatura perfecto implica equilibrar factores en competencia. Reconocer estas compensaciones es clave para seleccionar y operar un sistema de manera efectiva.

El Costo de la Precisión

Los sistemas de control más sofisticados, con calefacción multizona y matrices de sensores avanzados, ofrecen una uniformidad superior. Sin embargo, esta precisión conlleva una mayor inversión inicial y una mayor complejidad operativa.

El Desafío del Retardo de Medición

Existe un retraso inherente entre la salida del elemento calefactor, la temperatura de la pared del horno y la temperatura real del material en su interior. Un sistema de control bien diseñado anticipa este retardo, pero sigue siendo una limitación física que puede ser desafiante en procesos que requieren cambios rápidos de temperatura.

Rendimiento frente a Control

Aumentar la velocidad a la que el material se mueve a través del horno (rendimiento) reduce su tiempo de residencia. Esto puede dificultar que el sistema logre una uniformidad térmica completa. A menudo hay que elegir entre procesar el material más rápido o procesarlo con la máxima precisión.

Tomar la Decisión Correcta para Su Objetivo

El nivel de precisión que necesita depende totalmente de la sensibilidad de su aplicación y de sus prioridades operativas.

- Si su enfoque principal es la investigación y el desarrollo: Su objetivo es la integridad de los datos, por lo que priorice sistemas con tasas de calentamiento programables y una uniformidad excepcional para garantizar resultados reproducibles.

- Si su enfoque principal es la producción de gran volumen: Su objetivo es la consistencia, por lo que concéntrese en un sistema robusto que mantenga un punto de consigna estable bajo carga continua para minimizar defectos y desperdicios.

- Si su enfoque principal es el procesamiento de materiales a granel y de bajo costo: Es posible que pueda tolerar una mayor variación de temperatura si no afecta críticamente el resultado, lo que permite un sistema menos complejo y más rentable.

En última instancia, invertir en el nivel correcto de control de temperatura es una inversión directa en la confiabilidad y el valor de su producto final.

Tabla de Resumen:

| Aspecto | Impacto del Control Preciso |

|---|---|

| Calidad del Producto | Previene defectos como la porosidad y asegura propiedades del material consistentes |

| Eficiencia del Proceso | Reduce el desperdicio y el uso de energía al mantener condiciones de reacción óptimas |

| Repetibilidad | Garantiza resultados idénticos entre lotes para resultados confiables |

| Ahorro de Costos | Minimiza el reprocesamiento y la pérdida de material, reduciendo los gastos operativos |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como Hornos Rotatorios, de Mufla, Tubulares, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un control preciso de la temperatura adaptado a sus necesidades experimentales únicas, mejorando la calidad y la eficiencia del producto. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y entregar resultados confiables!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura