La resistencia a la oxidación es una propiedad crítica para un elemento calefactor porque el propio acto de generar calor intenso acelera drásticamente este proceso químico destructivo. Sin esta resistencia, el elemento se autodestruye esencialmente, lo que lleva a una reducción del rendimiento, ineficiencia y una vida útil operativa drásticamente acortada.

A las altas temperaturas requeridas para la calefacción, el oxígeno del aire ataca agresivamente el material del elemento. La supervivencia de un elemento calefactor depende de su capacidad para formar una capa de óxido estable y protectora que lo proteja de este asalto constante, evitando la degradación rápida y el fallo prematuro.

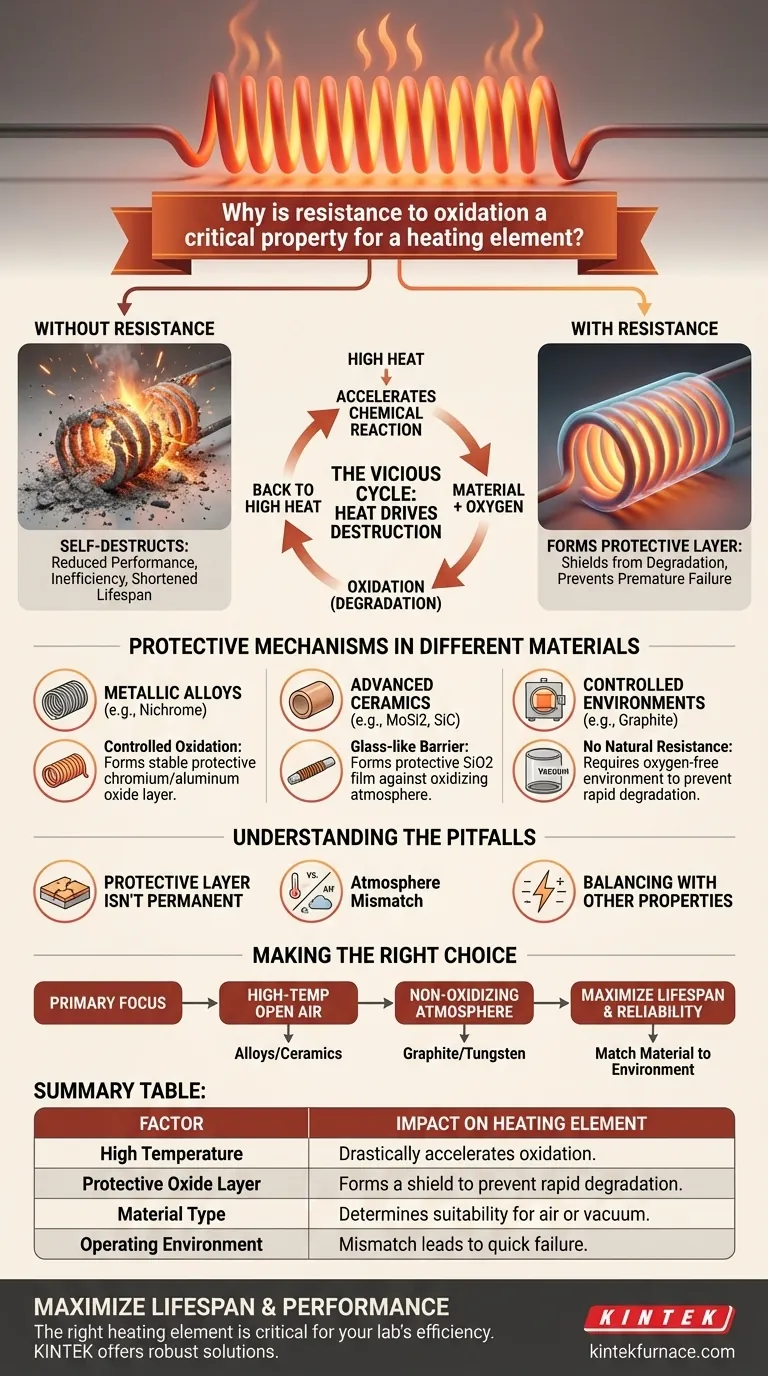

El Círculo Vicioso: Cómo el Calor Impulsa la Destrucción

Para comprender por qué la resistencia a la oxidación es tan vital, primero debe comprender el proceso fundamental. Es una reacción química que se ve potenciada por la propia función del elemento.

¿Qué es la Oxidación?

En esencia, la oxidación es la reacción de un material con oxígeno. Piense en ello como una versión agresiva y de alta velocidad del óxido común. Cuando el material de un elemento calefactor se oxida, se está consumiendo literalmente y convirtiéndose en una sustancia diferente, a menudo más débil.

El Papel de la Alta Temperatura

Si bien la oxidación puede ocurrir a temperatura ambiente, el calor actúa como un potente catalizador. El calor intenso generado por el elemento proporciona la energía necesaria para acelerar esta reacción química exponencialmente, haciendo que el material se degrade mucho más rápido de lo que lo haría de otra manera.

Las Consecuencias de la Degradación

Esta oxidación continua tiene consecuencias directas y negativas. Destruye físicamente el material calefactor, reduce su capacidad para convertir la electricidad en calor de manera eficiente y, en última instancia, conduce al fallo completo del elemento.

Mecanismos de Protección en Diferentes Materiales

Los elementos calefactores más eficaces no solo resisten la oxidación; la utilizan en su beneficio formando una "piel" o escama protectora. Sin embargo, esta estrategia varía significativamente entre los tipos de materiales.

Aleaciones Metálicas Autoprotectoras

Los elementos calefactores metálicos comunes están hechos de aleaciones como el níquel-cromo (Nicromo). Estos materiales están diseñados para oxidarse, pero de forma controlada. El cromo y el aluminio de la aleación reaccionan con el oxígeno para formar una capa delgada, estable y no conductora de óxido de cromo o aluminio en la superficie, que luego protege el metal subyacente de ataques adicionales.

Cerámicas Avanzadas

Los elementos cerámicos, como el disiliciuro de molibdeno (MoSi2) y el carburo de silicio (SiC), emplean una estrategia similar. Cuando se calientan, forman una película protectora similar al vidrio de dióxido de silicio (SiO2) en su superficie. Esta capa actúa como una barrera duradera contra la atmósfera oxidante.

La Necesidad de Entornos Controlados

Algunos materiales, como el grafito, tienen excelentes propiedades de calentamiento pero carecen de resistencia natural a la oxidación. Cuando se calientan en presencia de aire, se degradan muy rápidamente. Por esta razón, solo se pueden utilizar en entornos controlados, como hornos de vacío, donde se elimina el oxígeno.

Comprender las Dificultades

Seleccionar un material no se trata solo de encontrar uno con buena resistencia a la oxidación; se trata de hacer coincidir sus propiedades específicas con el entorno de la aplicación.

Una Capa Protectora No Es Permanente

Incluso las mejores capas de óxido protectoras tienen una vida útil. Después de muchos ciclos de calentamiento y enfriamiento, la expansión y contracción térmica pueden hacer que esta capa se agriete o se desprenda, exponiendo material fresco al ataque. Este es un factor principal del eventual fallo del elemento.

La Atmósfera lo es Todo

Un material que prospera en una atmósfera oxidante puede fallar en una diferente. La capa de óxido protectora que se forma en el aire no se puede crear en vacío o en un entorno de gas inerte. Esta falta de coincidencia puede provocar una degradación rápida e inesperada.

Equilibrio con Otras Propiedades

La resistencia a la oxidación es solo una parte del rompecabezas. Un material también debe tener la resistividad eléctrica correcta. Una alta resistividad permite utilizar una longitud y un grosor prácticos para el diseño del elemento, garantizando una conversión eficiente y segura de electricidad en calor.

Tomar la Decisión Correcta para su Objetivo

El factor decisivo en la selección de materiales es el entorno en el que operará el elemento. Comprender esta relación es la clave para un diseño exitoso.

- Si su principal objetivo es la operación a alta temperatura en aire abierto: Seleccione una aleación o cerámica diseñada específicamente para formar una capa de óxido estable y protectora, como Nicromo o carburo de silicio.

- Si su principal objetivo es operar en una atmósfera no oxidante (como vacío): Materiales sin resistencia inherente a la oxidación, como grafito o tungsteno, se convierten en opciones viables y altamente efectivas.

- Si su principal objetivo es maximizar la vida útil y la fiabilidad: Asegúrese de que el mecanismo de protección de su material elegido sea el adecuado para su rango de temperatura de operación específico y la química atmosférica.

En última instancia, hacer coincidir el mecanismo de defensa del material con su entorno operativo es la clave para diseñar un sistema de calefacción duradero y fiable.

Tabla Resumen:

| Factor | Impacto en el Elemento Calefactor |

|---|---|

| Alta Temperatura | Acelera drásticamente el proceso de oxidación. |

| Capa de Óxido Protectora | Forma un escudo (p. ej., óxido de cromo en Nicromo) para prevenir la degradación rápida. |

| Tipo de Material | Determina la idoneidad para entornos de aire (p. ej., SiC) o vacío (p. ej., grafito). |

| Entorno Operativo | La falta de coincidencia entre el material y la atmósfera provoca un fallo rápido. |

Maximice la vida útil y el rendimiento de sus sistemas de calefacción. El elemento calefactor adecuado es fundamental para la eficiencia y el éxito de su laboratorio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos con elementos calefactores robustos y de alta temperatura diseñados para su aplicación específica. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para sus necesidades únicas.

Contáctenos hoy mismo para una consulta para garantizar que su horno funcione de manera fiable, lote tras lote.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas