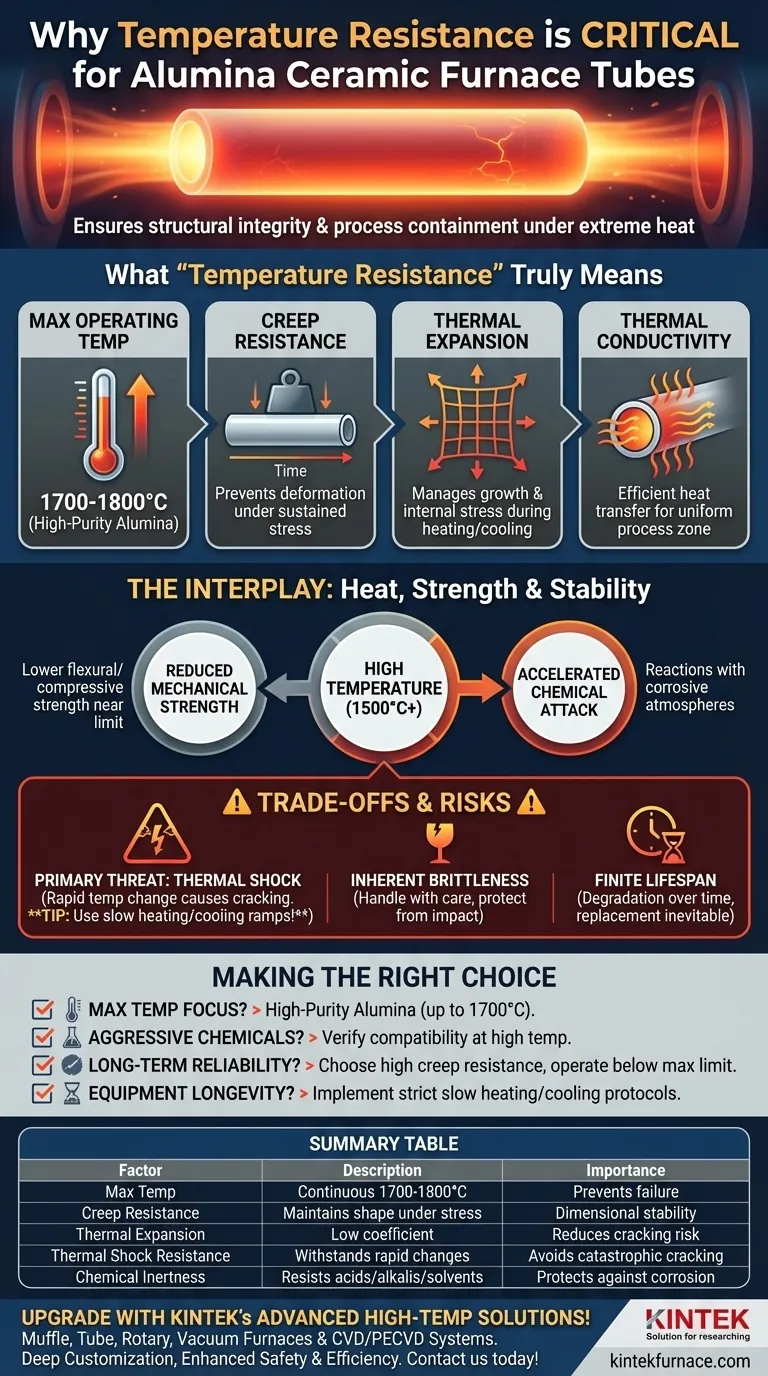

En las aplicaciones de hornos de alta temperatura, la resistencia a la temperatura es la propiedad más crítica para un tubo de cerámica de alúmina. Es la característica fundamental que garantiza que el tubo pueda mantener su integridad estructural y contener el entorno del proceso sin fallar bajo calor extremo. Elegir un tubo clasificado significativamente por encima de su temperatura máxima de funcionamiento es la primera línea de defensa para la seguridad, el rendimiento y la longevidad del equipo.

Seleccionar el tubo de horno correcto va más allá de igualar una única clasificación de temperatura. La verdadera resistencia a la temperatura es una combinación de factores, incluida la temperatura máxima de funcionamiento, la resistencia a la fluencia y la expansión térmica, que colectivamente determinan la capacidad del tubo para funcionar de manera fiable y segura bajo tensión térmica sostenida.

Lo que realmente significa "Resistencia a la Temperatura"

El término "resistencia a la temperatura" abarca varias propiedades físicas distintas. Comprender cada una de ellas es clave para diagnosticar posibles fallos y seleccionar el material adecuado.

Superar la Temperatura Máxima de Funcionamiento

La métrica más sencilla es la temperatura máxima de servicio. Las cerámicas de alúmina de alta pureza son valoradas por sus límites excepcionalmente altos, a menudo capaces de soportar un uso continuo a temperaturas de hasta 1700-1800°C.

Esto las convierte en la opción predeterminada para procesos industriales y de laboratorio exigentes como el tratamiento térmico de metales, el crecimiento de cristales y la sinterización de materiales, donde materiales inferiores como el cuarzo fallarían.

Resistir la Fluencia y la Deformación

A altas temperaturas, los materiales pueden deformarse lentamente bajo tensión, incluso bajo su propio peso. Este fenómeno se conoce como fluencia (creep).

Una excelente resistencia a la fluencia significa que el tubo de alúmina mantendrá su rectitud y estabilidad dimensional durante cientos o miles de horas a temperatura, evitando fallos en el proceso o daños al horno.

Gestión de la Expansión Térmica

Todos los materiales se expanden cuando se calientan. El coeficiente de expansión térmica describe cuánto crece un material por cada grado de aumento de temperatura.

Aunque la alúmina tiene una expansión térmica relativamente baja para una cerámica, esta propiedad sigue siendo la principal causa de fallo. Calentar o enfriar el tubo demasiado rápido crea una tensión interna que puede hacer que se agriete.

Conducción del Calor

La conductividad térmica mide qué tan bien el tubo transfiere el calor. La alúmina tiene una conductividad térmica moderada, lo que permite un calentamiento relativamente uniforme de la zona de proceso dentro del tubo. Esta propiedad está definida por la pureza y la densidad del material.

La Interacción de la Estabilidad Térmica, Mecánica y Química

Un tubo de horno no existe en el vacío. Su capacidad para resistir el calor está directamente relacionada con su capacidad para soportar tensiones mecánicas y químicas, que a menudo se amplifican a altas temperaturas.

Cómo Afecta el Calor a la Resistencia Mecánica

La resistencia de un material no es constante. A medida que un tubo de alúmina se acerca a su límite de temperatura máxima, su resistencia a la flexión y a la compresión disminuye.

Operar muy por debajo de la temperatura máxima indicada proporciona un margen de seguridad crítico, asegurando que el tubo conserve suficiente resistencia mecánica para soportarse a sí mismo y resistir cualquier tensión incidental.

Cómo el Calor Acelera el Ataque Químico

Las altas temperaturas actúan como catalizador de las reacciones químicas. Una sustancia que es benigna a temperatura ambiente podría volverse altamente corrosiva para la cerámica a 1500°C.

La alúmina es conocida por su excelente inercia química, resistiendo la mayoría de ácidos, álcalis y disolventes. Sin embargo, siempre debe verificar su resistencia frente a su atmósfera de proceso específica a la temperatura de funcionamiento objetivo.

Comprender las Compensaciones y los Riesgos

Aunque la alúmina es un material superior para trabajos a alta temperatura, tiene vulnerabilidades específicas que debe gestionar para garantizar una larga vida útil.

La Amenaza Principal: El Choque Térmico

La causa más común de fallo en los tubos cerámicos es el choque térmico. Esto ocurre cuando la temperatura cambia demasiado rápido, haciendo que diferentes partes del tubo se expandan o contraigan a ritmos diferentes, lo que provoca grietas catastróficas.

Implementar rampas de calentamiento y enfriamiento controladas y graduales no es opcional; es esencial para la supervivencia del tubo.

Fragilidad Inherente

A diferencia de los metales, las cerámicas son frágiles. No se doblan ni se deforman antes de romperse. Esto significa que el tubo debe manipularse con cuidado durante la instalación y protegerse de impactos mecánicos o vibraciones, especialmente cuando está caliente y estructuralmente más débil.

La Vida Útil No Está Garantizada

Incluso con un cuidado perfecto, la vida útil de un tubo de horno es finita. Factores como la temperatura específica utilizada, la duración de los ciclos térmicos y el entorno químico contribuyen a la degradación gradual del material. El uso adecuado extiende esta vida útil, pero el reemplazo eventual es inevitable.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el tubo de horno correcto consiste en garantizar la integridad y el éxito de su proceso de alta temperatura. Utilice estos principios para guiar su decisión.

- Si su enfoque principal es maximizar la temperatura de funcionamiento: La alúmina de alta pureza es la opción definitiva, funcionando de manera fiable en entornos de hasta 1700°C o más.

- Si su proceso implica productos químicos agresivos a alta temperatura: Verifique la compatibilidad de la alúmina con su entorno químico específico a la temperatura objetivo, no solo a temperatura ambiente.

- Si necesita fiabilidad estructural a largo plazo para tiradas prolongadas: Elija un tubo con alta resistencia a la fluencia nominal y opere siempre al menos 100-150°C por debajo de su temperatura máxima absoluta.

- Si le preocupa la longevidad del equipo: Debe implementar y hacer cumplir protocolos estrictos y lentos de calentamiento y enfriamiento para proteger el tubo del choque térmico.

En última instancia, comprender la resistencia a la temperatura en todas sus dimensiones le permite seleccionar un tubo que funcionará de manera segura y fiable.

Tabla de Resumen:

| Factor | Descripción | Importancia |

|---|---|---|

| Temperatura Máxima de Funcionamiento | Uso continuo de hasta 1700-1800°C | Previene fallos bajo calor extremo |

| Resistencia a la Fluencia | Mantiene la forma bajo tensión térmica sostenida | Garantiza la estabilidad dimensional a lo largo del tiempo |

| Expansión Térmica | Bajo coeficiente reduce el riesgo de agrietamiento | Gestiona las tensiones internas durante el calentamiento/enfriamiento |

| Resistencia al Choque Térmico | Capacidad de soportar cambios rápidos de temperatura | Evita el agrietamiento catastrófico |

| Inercia Química | Resiste ácidos, álcalis y disolventes a altas temperaturas | Protege contra la corrosión en entornos hostiles |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios tubos de cerámica de alúmina fiables y sistemas de horno personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la seguridad, la eficiencia y la longevidad. Contáctenos hoy para analizar cómo podemos apoyar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores