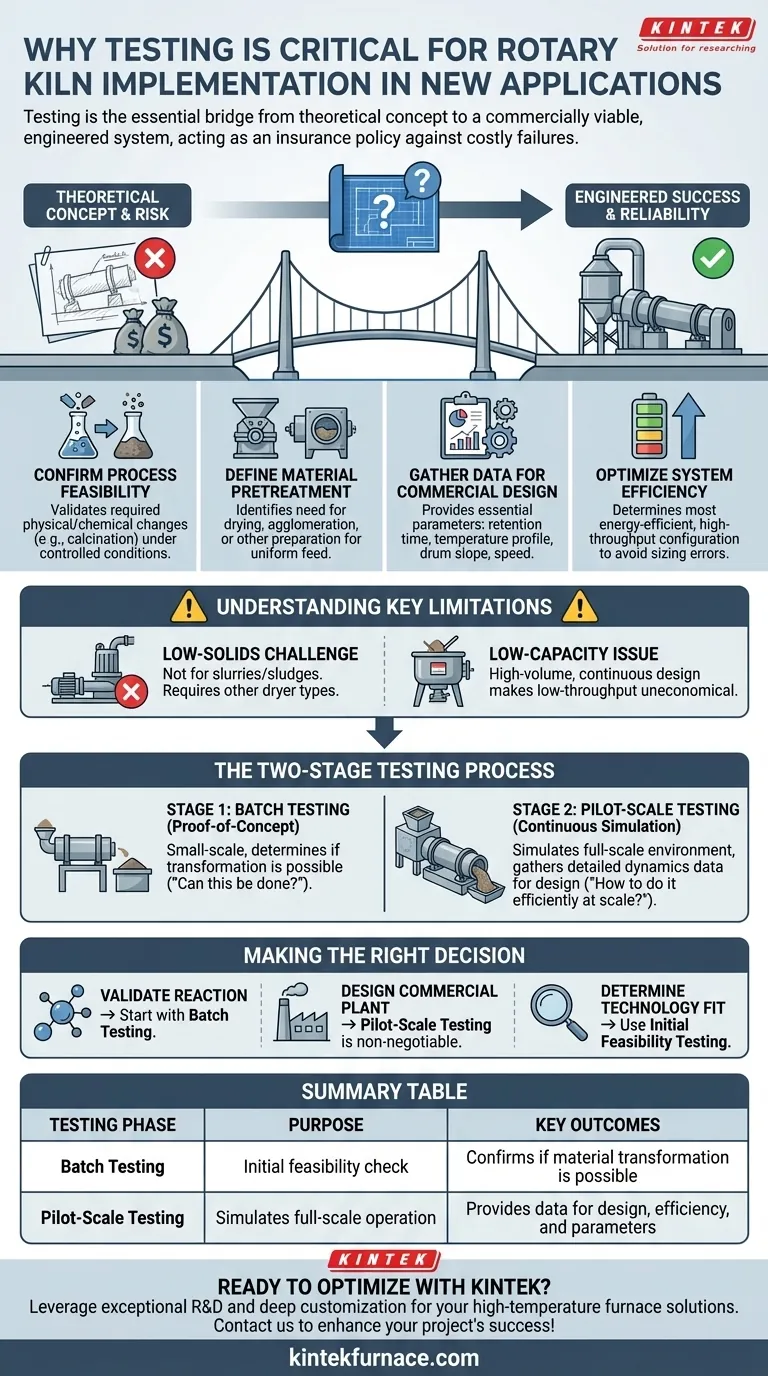

En resumen, la prueba es el paso crítico que valida si un horno rotatorio puede procesar con éxito y de manera económica su material para una nueva aplicación. Proporciona los datos esenciales necesarios para pasar de un concepto teórico a un sistema diseñado y comercialmente viable, evitando errores de diseño y fallas operativas costosas.

Antes de comprometerse con una inversión de capital importante, las pruebas de proceso actúan como una póliza de seguro. Confirma la viabilidad técnica, define los parámetros operativos críticos y recopila los datos precisos necesarios para diseñar un horno rotatorio a gran escala eficiente y confiable.

Por qué no se puede omitir la fase de pruebas

Invertir en un horno rotatorio sin pruebas previas es un riesgo financiero significativo. La fase de pruebas no es un costo adicional; es una parte integral del proceso de ingeniería que garantiza que el sistema final cumpla con sus objetivos de rendimiento y negocio.

Confirmación de la viabilidad del proceso

La primera y más fundamental pregunta es si el horno puede lograr el resultado deseado. Las pruebas confirman si el cambio físico o la reacción química requerida, como la calcinación, la desorción térmica o la reducción, se pueden inducir con éxito en su material específico bajo condiciones controladas.

Definición del pretratamiento del material

Muchos materiales no pueden introducirse directamente en un horno. Las pruebas revelarán si su materia prima requiere pretratamiento, como secado a un contenido de humedad específico o aglomeración (peletización) para garantizar un tamaño y flujo uniformes a través del tambor.

Recopilación de datos para el diseño comercial

Una prueba a escala piloto proporciona los datos concretos que los ingenieros necesitan para diseñar la unidad a gran escala. Esto incluye parámetros críticos como el tiempo de retención requerido, el perfil de temperatura óptimo, la inclinación del tambor, la velocidad de rotación y los sistemas necesarios de manejo de gases de escape. Sin estos datos, el diseño se basa en conjeturas.

Optimización de la eficiencia del sistema

Las pruebas permiten la optimización del proceso. Al experimentar con diferentes variables en un entorno controlado, puede determinar la configuración más eficiente energéticamente y de alto rendimiento, asegurando que su planta comercial no sea sobredimensionada o subdimensionada.

Comprensión de las limitaciones clave

Aunque es increíblemente versátil, un horno rotatorio no es la solución universal para todas las necesidades de procesamiento térmico. Las pruebas de viabilidad son cruciales para identificar cuándo una tecnología alternativa podría ser más adecuada.

El desafío de los materiales con bajo contenido de sólidos

Los hornos rotatorios están diseñados para procesar sólidos a granel. Generalmente no son adecuados para materiales con un contenido de sólidos muy bajo, como lodos o fangos, que pueden requerir un tipo diferente de secador o tecnología de procesamiento térmico.

El problema de las necesidades de baja capacidad

La robusta ingeniería y la alta capacidad térmica de un horno rotatorio significan que son más adecuados para operaciones continuas de alto volumen. Para aplicaciones con requisitos de rendimiento muy bajos, los costos de capital y operativos de un horno pueden ser prohibitivos en comparación con las alternativas por lotes.

El proceso de prueba de dos etapas

Las pruebas profesionales suelen realizarse en dos fases distintas, pasando de la validación inicial a la simulación de procesos continuos.

Etapa 1: Pruebas por lotes

Esta es una prueba de concepto a pequeña escala. Se procesa una muestra de su material en un horno por lotes para determinar si la transformación deseada es posible. Responde a la pregunta básica: "¿Se puede hacer esto siquiera?"

Etapa 2: Pruebas a escala piloto

Una vez confirmada la viabilidad, las pruebas piloto utilizan un pequeño horno rotatorio continuo que simula el entorno de producción a gran escala. Esta fase recopila los datos detallados sobre la dinámica del proceso y los requisitos del equipo necesarios para el diseño final del sistema. Responde a la pregunta: "¿Cómo hacemos esto de manera eficiente a escala?"

Tomar la decisión correcta para su proyecto

El objetivo de las pruebas es proporcionar claridad y mitigar el riesgo. Su enfoque debe guiarse por el objetivo específico de su proyecto.

- Si su enfoque principal es validar una nueva reacción química: Comience con pruebas por lotes para confirmar que la química fundamental funciona antes de invertir en pruebas piloto más extensas.

- Si su enfoque principal es diseñar una planta comercial a gran escala: Las pruebas a escala piloto son innegociables para recopilar los datos de ingeniería esenciales necesarios para un diseño eficiente y confiable.

- Si su enfoque principal es determinar la adecuación de la tecnología: Utilice las pruebas de viabilidad iniciales para evaluar rápidamente si un horno rotatorio es apropiado para su material, especialmente si tiene pocos sólidos o sus necesidades de capacidad son pequeñas.

En última instancia, las pruebas exhaustivas transforman un proyecto industrial especulativo en un activo predecible y diseñado.

Tabla resumen:

| Fase de prueba | Propósito | Resultados clave |

|---|---|---|

| Pruebas por lotes | Verificación inicial de viabilidad | Confirma si la transformación del material es posible |

| Pruebas a escala piloto | Simula la operación a gran escala | Proporciona datos para diseño, eficiencia y parámetros |

¿Listo para optimizar su procesamiento térmico con un horno rotatorio confiable? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubos, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones de hornos de alta temperatura a medida pueden mejorar la eficiencia y el éxito de su proyecto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables