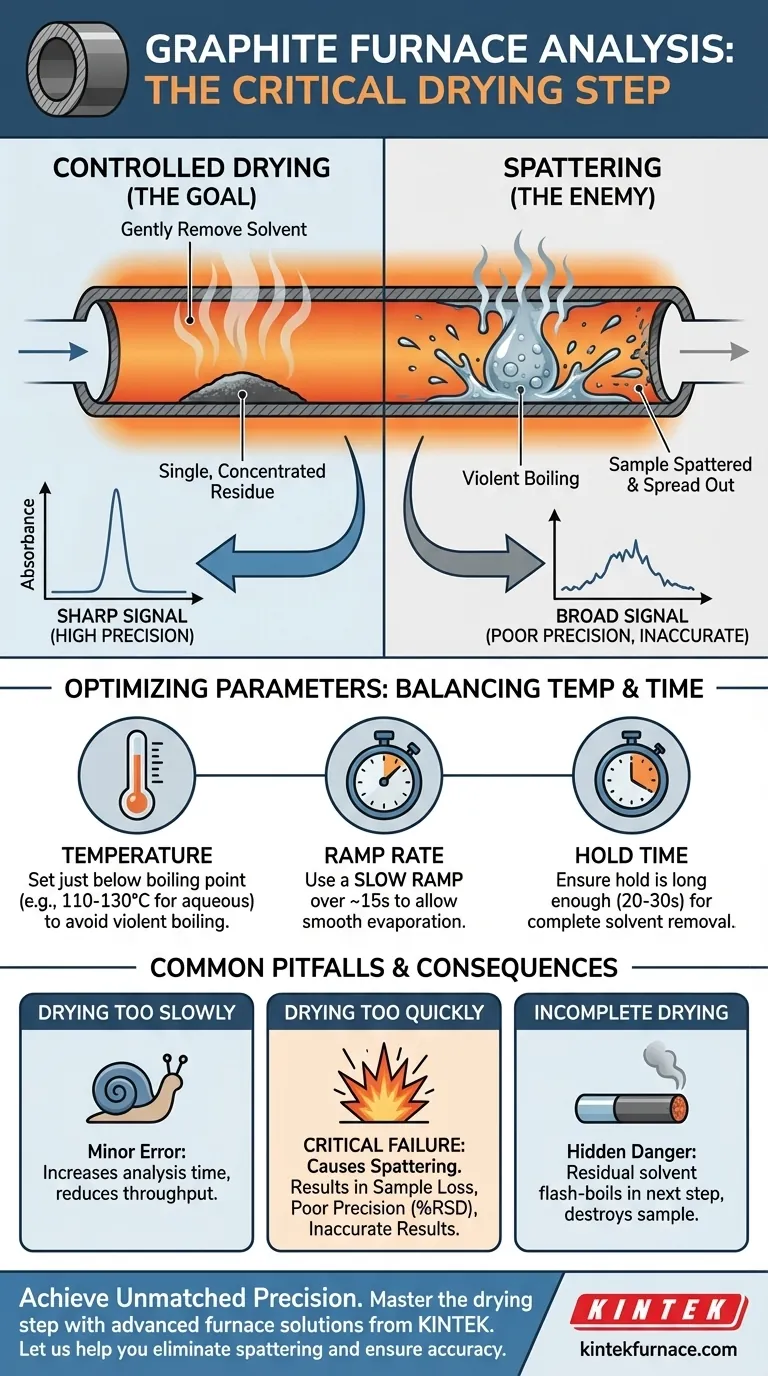

En resumen, el paso de secado es necesario para eliminar el disolvente de la muestra de forma suave y controlada. Este proceso es fundamental para todo el análisis, ya que evita que la muestra salpique, lo que provocaría una pérdida catastrófica de precisión y exactitud en los resultados.

El propósito principal del paso de secado no es simplemente secar la muestra, sino hacerlo de manera que quede un residuo único, concentrado e intacto en el centro del tubo de grafito. Este control es el prerrequisito para una atomización reproducible y precisa en los pasos de alta temperatura subsiguientes.

El objetivo: una base perfecta para la atomización

Todo el programa de temperatura del horno de grafito es una secuencia diseñada para preparar su analito para un único y explosivo momento de medición. El paso de secado es la fase inicial crítica de esta preparación.

De la gota líquida al residuo sólido

Cuando inyecta su muestra, esta es una pequeña gota líquida, típicamente de 5 a 20 microlitros. Esta gota contiene su analito de interés disuelto o suspendido en un disolvente (como agua o un ácido débil).

La tarea del paso de secado es aplicar un calor suave para evaporar este disolvente, dejando solo los componentes sólidos de la muestra (el analito y cualquier material de matriz) como una pequeña costra sólida.

El enemigo de la precisión: las salpicaduras

La temperatura debe controlarse cuidadosamente. Si se eleva demasiado rápido o se establece demasiado alta (por encima del punto de ebullición del disolvente), el disolvente hervirá violentamente.

Esta ebullición crea burbujas de vapor que estallan, salpicando la muestra por toda la superficie interior del tubo de grafito. En lugar de un punto concentrado, su analito se extiende ahora en un patrón incontrolado y no uniforme.

Cómo las salpicaduras destruyen su señal

Un tubo de grafito no se calienta de manera perfectamente uniforme durante el paso final de atomización a alta temperatura. El centro es típicamente el punto más caliente.

Si su muestra está correctamente concentrada en el centro, toda se atomiza (se convierte en un gas de átomos libres) en el mismo momento, produciendo un pico de absorbancia nítido, alto y estrecho. Esta es una buena señal.

Si la muestra ha salpicado, diferentes partes del analito estarán en regiones más frías del tubo. Se atomizarán más tarde y de manera menos eficiente, lo que resultará en un pico amplio, corto y ruidoso. Esta señal es difícil de medir con precisión y no será reproducible de una inyección a la siguiente.

Comprensión de los parámetros del programa

Optimizar el paso de secado implica equilibrar dos parámetros clave: temperatura y tiempo.

Establecer la temperatura correcta

La temperatura de secado ideal es justo por debajo del punto de ebullición de su disolvente. Esto permite una evaporación rápida sin provocar la ebullición vigorosa que conduce a las salpicaduras.

Para muestras acuosas (punto de ebullición 100°C), una temperatura de secado final entre 110°C y 130°C es común. Esta ligera elevación ayuda a eliminar las últimas moléculas de agua ligadas sin provocar una ebullición explosiva.

La importancia de los tiempos de rampa y mantenimiento

La temperatura no se salta instantáneamente al valor final. Se "rampa" durante un período de segundos.

Una velocidad de rampa lenta es suave y da tiempo al disolvente para que se evapore uniformemente desde la superficie. Una rampa rápida puede hacer que la muestra hierva y salpique, incluso si la temperatura final está configurada correctamente.

El tiempo de mantenimiento es la duración durante la cual el horno permanece a la temperatura de secado final. Debe ser lo suficientemente largo para asegurar que todo el disolvente haya desaparecido antes de que el programa avance a la siguiente etapa.

Errores comunes y consecuencias

Manejar mal el paso de secado es una de las fuentes de error más comunes en el análisis GFAAS.

El coste de secar demasiado lento

Establecer la temperatura demasiado baja o la velocidad de rampa demasiado lenta es un error menor. No dañará su resultado analítico, pero aumentará significativamente el tiempo de cada análisis, reduciendo el rendimiento de muestras.

La catástrofe de secar demasiado rápido

Este es el modo de fallo más crítico. Una temperatura o velocidad de rampa demasiado alta provocará salpicaduras. Esto conduce directamente a:

- Pérdida de muestra: Parte de su analito se pierde físicamente o se dispersa.

- Mala precisión: Sus resultados tendrán una alta desviación estándar relativa porcentual (%RSD) porque la cantidad de muestra que se atomiza eficazmente variará aleatoriamente con cada corrida.

- Resultados inexactos: Sus concentraciones finales calculadas serán artificialmente bajas y poco fiables.

El peligro oculto del secado incompleto

Si el tiempo de mantenimiento es demasiado corto, puede quedar algo de disolvente cuando el programa pase al siguiente paso de alta temperatura (pirólisis o carbonización). Este disolvente residual luego hervirá explosivamente, destruyendo completamente la muestra e invalidando la medición.

Tomar la decisión correcta para su método

Utilice estas pautas para configurar el paso de secado en función de sus objetivos analíticos y observaciones.

- Si está analizando muestras acuosas estándar: Comience con una rampa a 120°C durante 15 segundos y un tiempo de mantenimiento de 20-30 segundos como punto de partida sólido.

- Si observa mala precisión (alto %RSD): Es casi seguro que su muestra está salpicando. Reduzca la velocidad de rampa de temperatura, disminuya la temperatura de secado final en 10°C, o ambas cosas.

- Si está utilizando una nueva matriz o disolvente orgánico: Investigue el punto de ebullición de ese disolvente y establezca su temperatura de secado final aproximadamente 10-20°C por debajo de él.

- Si sospecha de secado incompleto: Observe el análisis a través del orificio de inyección con gafas de seguridad. Si ve una columna de vapor durante el paso de pirólisis, su tiempo de mantenimiento de secado es demasiado corto.

Dominar el paso de secado es la primera y más crítica base para lograr resultados precisos y fiables en el horno de grafito.

Tabla de resumen:

| Parámetro | Propósito | Configuración típica (Muestra acuosa) |

|---|---|---|

| Temperatura final | Evaporar el disolvente suavemente, por debajo del punto de ebullición | 110°C - 130°C |

| Velocidad de rampa | Controlar la velocidad de calentamiento para evitar ebullición violenta | Rampa lenta durante ~15 segundos |

| Tiempo de mantenimiento | Asegurar la eliminación completa del disolvente | 20-30 segundos |

| Riesgo clave | Salpicaduras por calentamiento rápido, lo que conduce a mala precisión y resultados inexactos | - |

Logre una precisión inigualable en su análisis de horno de grafito

Dominar el paso de secado es solo el comienzo. Los resultados consistentes y fiables dependen de equipos que proporcionen un control y una uniformidad de temperatura excepcionales.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a eliminar las salpicaduras y lograr la precisión que exige su investigación.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestros hornos pueden mejorar sus capacidades analíticas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales