Imagine a un científico de materiales preparando meticulosamente un precursor para un nuevo semiconductor. Horas de trabajo culminan al colocar la muestra en un horno de tubo, programado para un ciclo de calentamiento preciso y multietapa. Al día siguiente, el análisis revela un fallo. La estructura cristalina está defectuosa, no por la química, sino por un sutil gradiente de temperatura: unas pocas grados de diferencia entre el centro incandescente y los extremos ligeramente más fríos del tubo de proceso.

Este escenario es demasiado común. Revela una verdad fundamental: generar calor es simple, pero comandarlo es un desafío de ingeniería profundo. Un horno no es solo una caja que se calienta. Es un instrumento finamente ajustado diseñado para crear un bolsillo de orden térmico perfecto en un universo que tiende al caos.

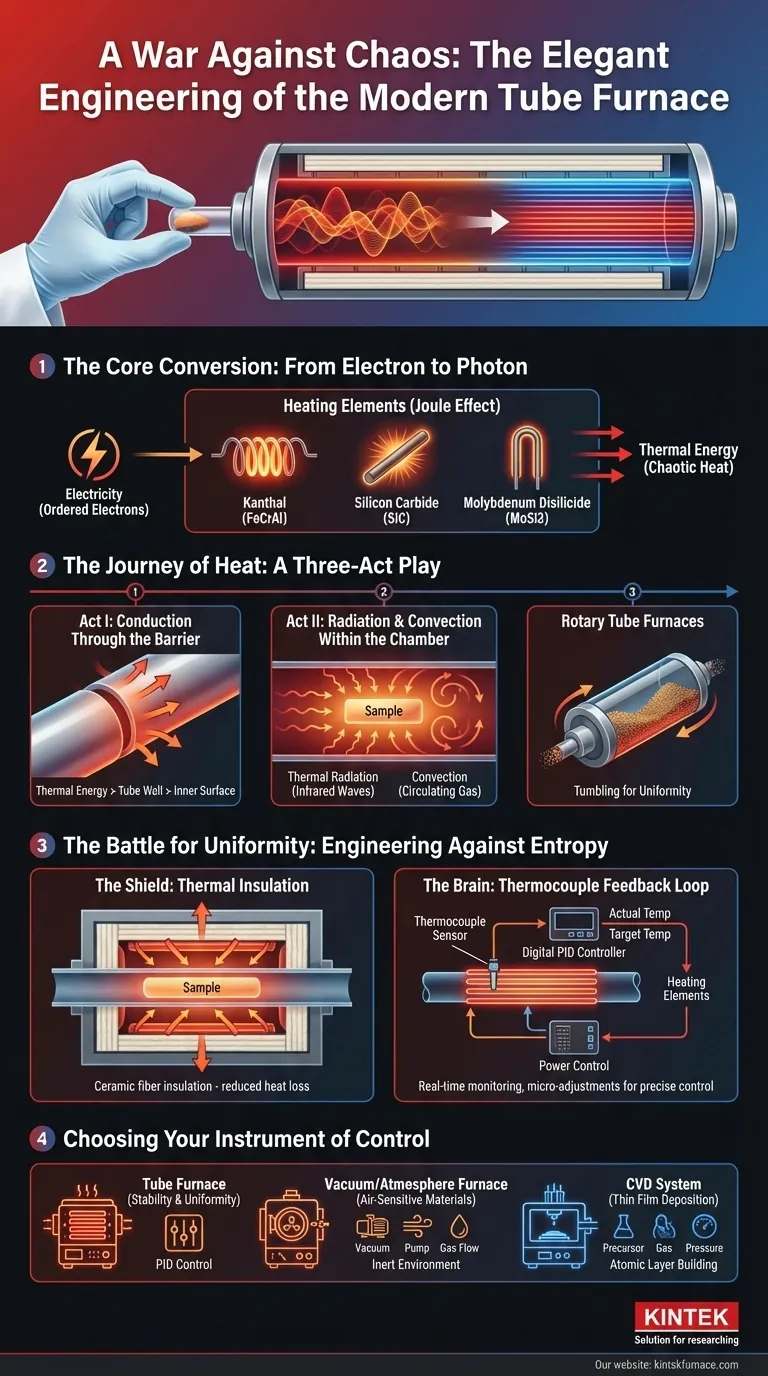

La Conversión Central: De Electrón a Fotón

En su núcleo, un horno de laboratorio moderno realiza una conversión de energía simple, casi hermosa. Transforma el flujo ordenado de electrones en la danza caótica y poderosa de la energía térmica. Esto se logra principalmente a través de un principio descubierto en la década de 1840: el efecto Joule.

El Caballo de Batalla: Calentamiento por Resistencia

Cuando la electricidad pasa a través de un material que resiste su flujo, esa energía eléctrica tiene que ir a alguna parte. Se libera como calor. Los elementos calefactores de un horno son la encarnación de este principio.

No están hechos de excelentes conductores, sino de materiales elegidos por su terquedad.

- Kanthal (FeCrAl): Una aleación robusta y confiable para calentamiento de propósito general.

- Carburo de Silicio (SiC): Para temperaturas más altas y ciclos de calentamiento rápidos.

- Disilicuro de Molibdeno (MoSi2): Para las demandas de temperatura más extremas, capaz de operar en aire sin oxidación significativa.

Estos elementos, dispuestos alrededor de un tubo de proceso central, se vuelven incandescentes, bañando la cámara en energía térmica radiante.

El Viaje del Calor: Una Obra en Tres Actos

Crear calor es solo el prólogo. La historia crítica es cómo ese calor llega a la muestra de manera uniforme y predecible. Este viaje ocurre en tres etapas distintas.

Acto I: Conducción a Través de la Barrera

Primero, la energía térmica generada por los elementos debe cruzar la pared sólida del tubo de proceso. Esto ocurre a través de la conducción. Los átomos en el material del tubo vibran con energía, pasándola de la superficie exterior a la pared interior. La elección del material del tubo, ya sea cuarzo, alúmina de alta pureza o una aleación metálica, es el primer punto de control, dictando la temperatura máxima y la velocidad de esta transferencia.

Acto II: Radiación y Convección Dentro de la Cámara

Una vez que la pared interior está caliente, inunda el volumen interno con energía. El calor ahora viaja a la muestra a través de dos mecanismos:

- Radiación Térmica: La pared caliente emite radiación infrarroja, que viaja directamente a la muestra. A altas temperaturas, este es el modo dominante de transferencia de calor.

- Convección: Si hay un gas inerte como argón o nitrógeno presente, este se calienta, circula en corrientes y transfiere suavemente energía térmica a todas las superficies de la muestra.

Para materiales en polvo o granulares, asegurar que cada partícula reciba una exposición igual puede ser un desafío. Aquí es donde destacan sistemas como los Hornos de Tubo Rotatorio, al hacer rodar suavemente el material para garantizar un procesamiento uniforme.

La Batalla por la Uniformidad: Ingeniería Contra la Entropía

El calor, como toda energía, busca disiparse. Fluye naturalmente de lo caliente a lo frío. Los extremos de un tubo de horno, al estar más cerca del mundo exterior, son rutas de escape naturales. Esto crea el gradiente de temperatura que arruinó el experimento de nuestro científico.

El diseño de un horno de alto rendimiento es, por lo tanto, una guerra estratégica contra esta tendencia natural.

El Escudo: Aislamiento Térmico

La primera línea de defensa es la contención. Todo el conjunto de calentamiento está encerrado en capas de aislamiento de fibra cerámica de alta calidad. Este material es principalmente espacio vacío, lo que hace que sea excepcionalmente difícil para el calor conducirse o convectarse hacia afuera. El aislamiento atrapa la energía térmica, no solo para la eficiencia energética, sino para ayudar a crear un entorno térmico estable y homogéneo.

El Cerebro: El Bucle de Retroalimentación del Termopar

El componente más crítico es el sistema de control. Un termopar, un sensor que traduce la temperatura en un pequeño voltaje, se coloca cerca del tubo de proceso. Actúa como un explorador vigilante, informando constantemente la temperatura en tiempo real a un controlador PID digital.

Este controlador realiza una comparación constante y de alta velocidad: *¿Es la temperatura real igual a la temperatura objetivo?* Si es demasiado baja, envía más energía a los elementos calefactores. Demasiado alta, la reduce. Este bucle de retroalimentación es una conversación incesante, realizando miles de microajustes para mantener la temperatura con una precisión asombrosa.

Eligiendo su Instrumento de Control

Comprender esta física transforma la forma en que selecciona un horno. La pregunta ya no es "¿Qué tan caliente puede llegar?", sino "¿Qué tipo de entorno térmico necesito crear?"

- Para Síntesis y Recocido Repetibles: La prioridad es la estabilidad y la uniformidad. Un Horno de Tubo clásico con calentamiento multizona y control PID avanzado proporciona el entorno más confiable.

- Para Materiales Sensibles al Aire: El desafío es controlar tanto el calor como la atmósfera. Un Horno de Vacío o de Atmósfera es esencial, integrando calentamiento preciso con la capacidad de mantener un entorno puro e inerte.

- Para Deposición de Película Delgada: El proceso requiere una evolución especializada del horno. Un Sistema CVD (Deposición Química de Vapor) es una solución integrada que gestiona el calor, el flujo de gas y la presión para construir materiales capa atómica por capa.

En última instancia, un horno es un instrumento para imponer orden a la materia. Aprovecha la física fundamental para crear un entorno donde se puedan forjar nuevos materiales y nuevos descubrimientos. La calidad de ese instrumento impacta directamente la calidad de la ciencia. En KINTEK, nos especializamos en la construcción de estos instrumentos de control, desde hornos de mufla y tubos versátiles hasta sistemas CVD altamente personalizados, asegurando que su entorno térmico sea una variable que pueda dominar.

Para lograr el control preciso que exige su investigación, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- El Héroe Anónimo del Laboratorio: El Diseño Deliberado del Horno Tubular Dividido de Zona Única

- La Física del Control: Dominando el Viaje de Tres Etapas del Calor en un Horno Tubular

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados

- El Arte del Aislamiento: Dominando las Propiedades de los Materiales con Hornos Tubulares

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares