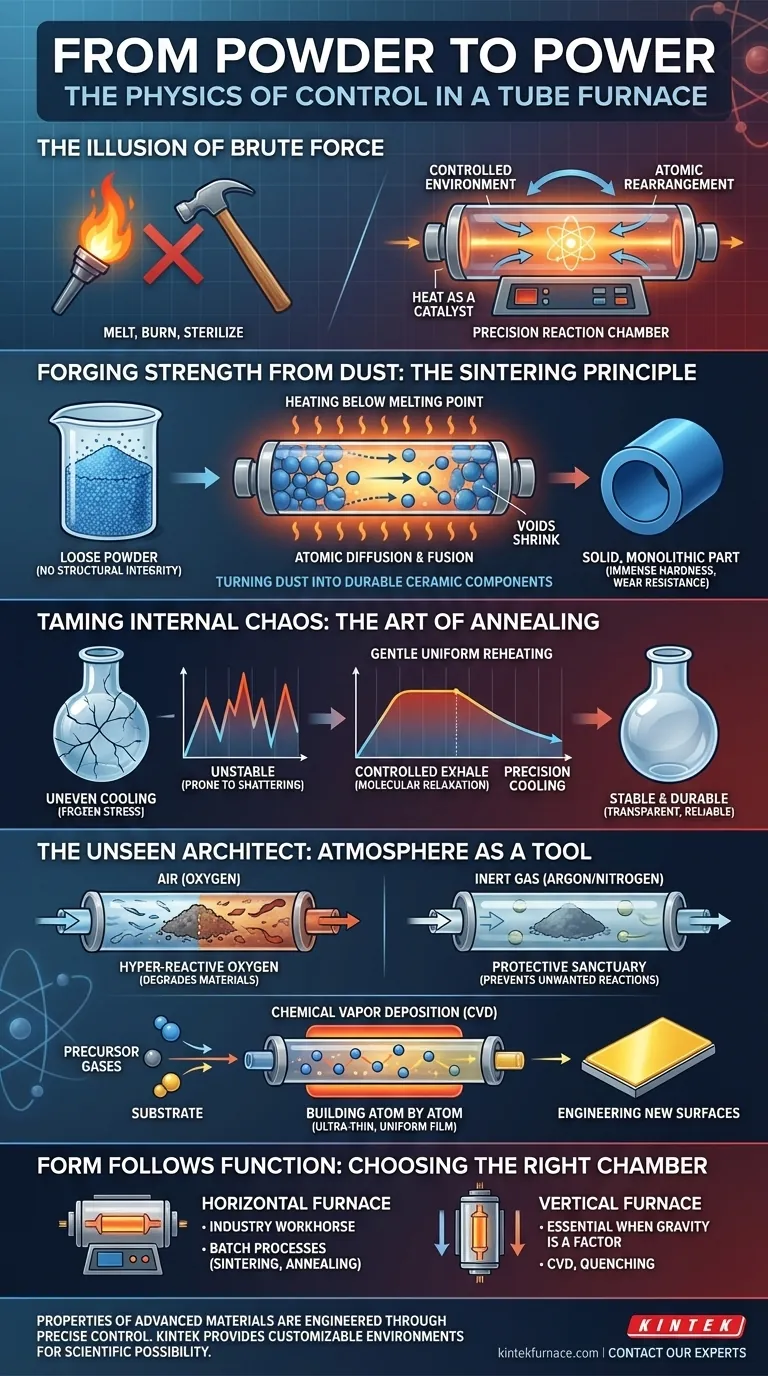

La ilusión de la fuerza bruta

Tendemos a pensar en la alta temperatura como un instrumento contundente. Una herramienta de fuerza bruta destinada a derretir, quemar o esterilizar. Sin embargo, en el mundo de la ciencia de materiales, esto no podría estar más lejos de la verdad.

El calor no es el objetivo; es el catalizador. El verdadero trabajo reside en crear un entorno perfectamente controlado donde ese calor pueda guiar a los átomos para que se reorganicen en una estructura más fuerte, más estable o completamente nueva.

Un horno tubular, entonces, no es simplemente un horno. Es una cámara de reacción, un universo pequeño y aislado donde las propiedades fundamentales de la materia se rediseñan con intención.

Forjando fuerza a partir del polvo: El principio de sinterización

La psicología de un polvo

Considere una pila de polvo cerámico fino. Es una sustancia llena de potencial, pero carece de integridad estructural. Es una colección de partículas individuales, desconectadas y frágiles. Puedes verterlo, pero no puedes construir con él. Su estado es de desorganización.

La sinterización es el proceso de poner orden en este caos. Al calentar el polvo a una temperatura justo por debajo de su punto de fusión, proporcionamos la energía para que ocurra una transformación notable.

La danza de los átomos

Esto no es fusión. Es un proceso mucho más elegante. El calor energiza los átomos, permitiéndoles difundirse a través de los límites de las partículas individuales. Las partículas comienzan a fusionarse, los huecos entre ellas se reducen y la densidad del material se dispara.

Lo que antes era un polvo suelto se convierte en una pieza sólida y monolítica con una inmensa dureza y resistencia al desgaste. Así es como convertimos el polvo en los componentes cerámicos duraderos utilizados en todo, desde la aeroespacial hasta la electrónica.

Domando el caos interno: El arte del recocido

El vidrio es un río de tensión congelado

Cuando se forma el vidrio, se enfría de manera desigual. La superficie se solidifica mientras el interior permanece fundido, creando una guerra oculta de tensión dentro del material. Este estrés interno hace que el vidrio sea inestable, propenso a romperse por un pequeño choque térmico o impacto físico. Es un producto que está esperando fallar.

El recocido es el arte de negociar la paz en este conflicto interno.

Una exhalación controlada

El proceso implica recalentar suavemente el vidrio a una temperatura uniforme, permitiendo que su estructura molecular se relaje y se asiente. Luego, se enfría con extrema lentitud y precisión. Esta exhalación controlada asegura que no se introduzcan nuevas tensiones.

El resultado es un producto que no solo es transparente, sino estable y duradero. Es la diferencia entre un objeto frágil y un componente confiable.

El arquitecto invisible: La atmósfera como herramienta

La característica más crítica de un horno tubular moderno no es su elemento calefactor, sino su tubo de proceso sellado. Esto permite un control absoluto sobre el entorno gaseoso, que es menos una condición de fondo y más una herramienta activa.

Por qué el aire es el enemigo

A altas temperaturas, el oxígeno en el aire no es pasivo. Es un agente hiperreactivo, ansioso por unirse y alterar su material. Esta oxidación puede degradar catastróficamente las propiedades eléctricas, mecánicas u ópticas de un material.

Al purgar el tubo de proceso con un gas inerte como argón o nitrógeno, creamos un santuario. Esta atmósfera protectora previene reacciones químicas no deseadas, preservando la integridad del material mientras experimenta su transformación térmica.

Construyendo átomo por átomo

Este control atmosférico permite la cúspide de la ingeniería de materiales: Deposición Química de Vapor (CVD). Aquí, los gases precursores se introducen en el tubo calentado, donde reaccionan y depositan una película ultrafina y altamente uniforme sobre un sustrato.

Con CVD, no solo está tratando un material; está construyendo una nueva superficie sobre él, una capa atómica a la vez. Así es como creamos los recubrimientos súper duros y químicamente resistentes que definen los componentes de alto rendimiento.

La forma sigue a la función: Elegir la cámara adecuada

El diseño físico de un horno no es una ocurrencia tardía; está dictado por la física del proceso deseado.

- Hornos Horizontales: El caballo de batalla de la industria. Ideal para procesos por lotes de propósito general como sinterización y recocido, donde las muestras se pueden colocar simplemente en el interior.

- Hornos Verticales: Esenciales cuando la gravedad es un factor. Perfectos para CVD, donde los gases deben fluir uniformemente alrededor de un sustrato, o para procesos donde una muestra debe caer en un medio de enfriamiento debajo.

Lograr estas distintas transformaciones físicas y químicas requiere más que una simple fuente de calor genérica. Exige un instrumento diseñado para un propósito específico. Es por eso que una gama de soluciones, desde los versátiles Hornos Tubulares KINTEK para I+D hasta los sistemas CVD especializados para recubrimientos avanzados, es esencial. La geometría de la cámara debe servir al objetivo del científico de materiales.

Las propiedades de los materiales avanzados no se encuentran; se diseñan. Son el resultado deliberado de procesos exquisitamente controlados que transforman materiales de partida humildes en componentes de increíble resistencia, estabilidad y función.

Ya sea que esté sinterizando cerámicas robustas, recociendo vidrio óptico impecable o desarrollando recubrimientos de próxima generación, la precisión de su equipo dicta la calidad de sus resultados. En KINTEK, proporcionamos los entornos altamente personalizables y controlados con precisión que necesita para convertir la posibilidad científica en una realidad tangible. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados

- La Física del Control: Dominando el Viaje de Tres Etapas del Calor en un Horno Tubular

- Por qué su horno de tubo está arruinando sus experimentos (y no es la temperatura)

- El Arte del Aislamiento: Dominando las Propiedades de los Materiales con Hornos Tubulares

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares