Ha hecho todo bien. El material es de la más alta calidad, las piezas se han limpiado meticulosamente y el perfil de temperatura para su proceso de tratamiento térmico está programado hasta la décima de grado. Sin embargo, cuando abre el horno, algo anda mal. Un sutil deslustre opaca la superficie o, peor aún, el componente falla posteriormente en las pruebas mecánicas, resultando inesperadamente quebradizo. Todo ese tiempo, esfuerzo y material costoso, desperdiciado.

Si este escenario le resulta dolorosamente familiar, no está solo.

El Ciclo Frustrante de "Casi Perfecto"

En la I+D y la fabricación avanzadas, desde aleaciones aeroespaciales hasta implantes médicos, esta es una pesadilla recurrente. Un proceso que funciona un día produce resultados subóptimos al siguiente. Esta inconsistencia desencadena un ciclo frustrante de resolución de problemas:

- "¿Es nuestro protocolo de limpieza?" Implementa un proceso de limpieza más riguroso y de múltiples etapas, agregando tiempo y costo, pero las fallas aleatorias persisten.

- "¿Es la materia prima?" Pasa semanas validando nuevos proveedores, solo para descubrir que el problema eventualmente regresa.

- "¿Es inestable la temperatura de nuestro horno?" Invierte en nuevos controladores y calibración, pero el problema de raíz sigue siendo esquivo.

Esto no es solo un dolor de cabeza técnico; es una amenaza directa para sus objetivos. Los plazos de los proyectos se extienden de semanas a meses. Los rendimientos de producción se desploman, aumentando los costos por unidad. Lo más importante es que se pone en duda la confiabilidad de su producto final, un riesgo inaceptable en aplicaciones de alto riesgo.

Está persiguiendo fantasmas porque está buscando en el lugar equivocado. El problema no es lo que está poniendo en el horno; es lo que ya está ahí.

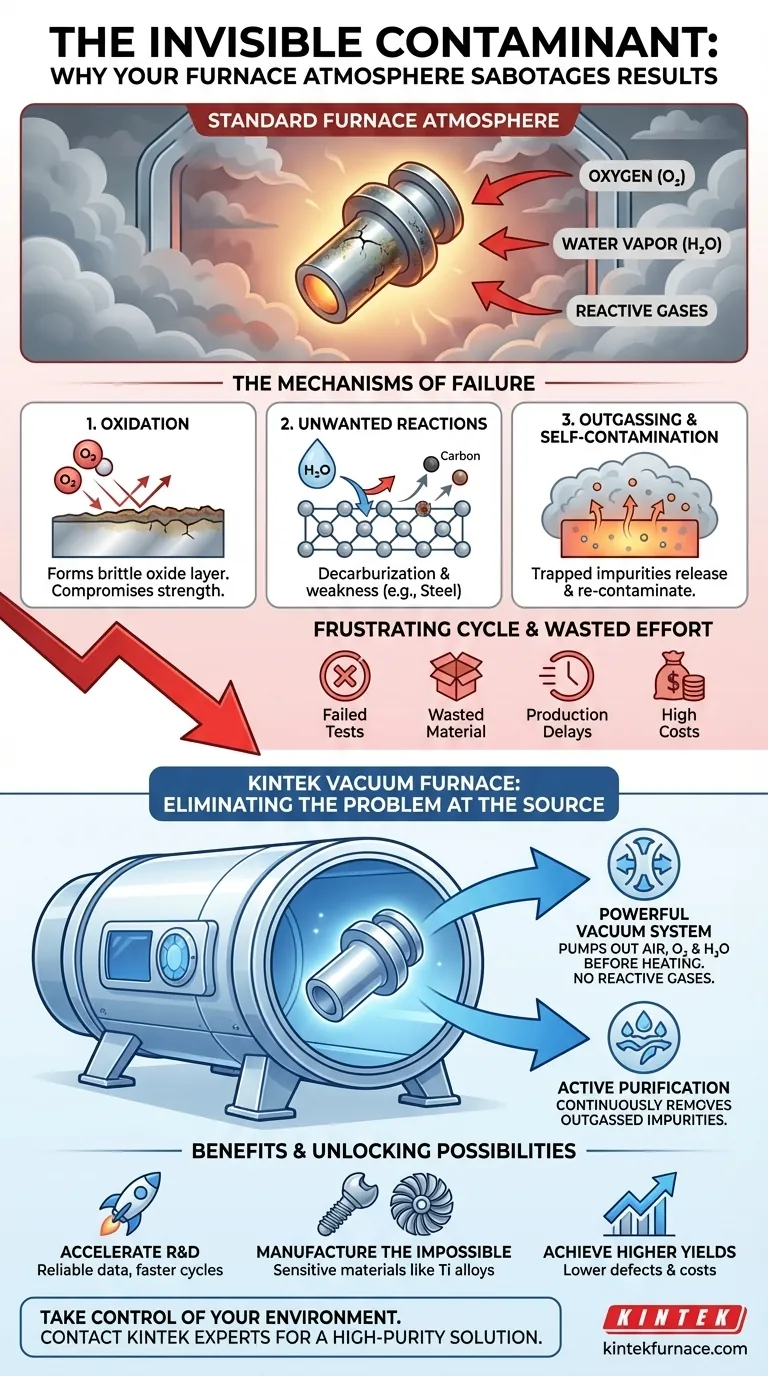

El Verdadero Culpable: No es el Material, es la Atmósfera

El culpable es invisible, inodoro y está a nuestro alrededor: el aire.

En nuestra vida diaria, el aire es inofensivo. Pero dentro de un horno de alta temperatura, se transforma en un cóctel agresivo de gases reactivos. Los dos principales culpables son el oxígeno y el vapor de agua.

Cómo el Aire "Inofensivo" se Convierte en un Saboteador

A temperaturas elevadas, los materiales se vuelven químicamente reactivos. Cuando se exponen a la atmósfera dentro de un horno estándar, comienza una reacción en cadena destructiva:

- Oxidación: Las moléculas de oxígeno reaccionan ávidamente con la superficie caliente de su material, formando una capa de óxido quebradiza y a menudo descolorida. Esta contaminación compromete todo, desde la conductividad eléctrica hasta la resistencia mecánica.

- Reacciones Indeseadas: Incluso cantidades mínimas de humedad (H₂O) pueden reaccionar con ciertos materiales, alterando su composición química. En el tratamiento del acero, por ejemplo, los gases reactivos pueden causar decarburación, un fenómeno donde el carbono se filtra de la superficie, debilitando el acero.

- Autocontaminación: A medida que la pieza se calienta, puede liberar gases atrapados e impurezas volátiles de su propia estructura, un proceso llamado desgasificación. En un horno atmosférico sellado, estos contaminantes recién liberados no tienen a dónde ir. Forman una nube tóxica alrededor de su pieza, recontaminando su superficie.

Es por eso que sus intentos anteriores fracasaron. Estaba tratando los síntomas, como una superficie sucia, en lugar de curar la enfermedad: un entorno de procesamiento incontrolado y reactivo.

Tomando el Control: Cómo un Horno de Vacío Elimina el Problema en su Origen

Para lograr resultados verdaderamente puros y repetibles, no necesita un mejor agente de limpieza; necesita eliminar el campo de batalla en sí. Necesita eliminar la atmósfera.

Este es el principio fundamental detrás de un horno de vacío. Está diseñado no solo como un dispositivo de calentamiento, sino como un sistema de control ambiental de precisión. Elimina sistemáticamente la causa raíz de la contaminación.

- Elimina la Amenaza Principal: Antes de que comience el ciclo de calentamiento, un potente sistema de vacío expulsa el aire, eliminando prácticamente todo el oxígeno y la humedad. Sin gases reactivos presentes, la oxidación simplemente no puede ocurrir. Sus piezas permanecen brillantes y limpias.

- Purifica Activamente el Entorno: Un horno de vacío no solo crea una pizarra limpia, sino que la mantiene. El sistema de vacío funciona continuamente durante todo el proceso, extrayendo instantáneamente cualquier impureza liberada durante la desgasificación. Protege activamente la pieza de sus propias emisiones.

Esto no es una solución temporal; es una solución fundamental. Los hornos de vacío avanzados de KINTEK están diseñados desde cero para proporcionar este nivel de control ambiental absoluto. Son las herramientas diseñadas específicamente para laboratorios y fabricantes que no pueden permitirse comprometer la integridad del material. Nuestra profunda capacidad de personalización garantiza que, ya sea que necesite un vacío extremadamente profundo para la investigación de semiconductores o un retroceso de gas inerte controlado con precisión para una aleación sensible, el horno se adapta a sus requisitos exactos de proceso.

Más Allá de la Pureza: Desbloqueando Nuevas Posibilidades en Ciencia de Materiales

Cuando elimina la contaminación ambiental como variable, todo cambia. Pasa de un estado de resolución de problemas reactiva a uno de innovación proactiva.

La pregunta ya no es: "¿Por qué falló este lote?", sino más bien: "¿Qué podemos lograr a continuación?"

- Acelere la I+D: Con resultados confiables y repetibles, puede confiar en sus datos, acortar los ciclos de desarrollo y llevar nuevos materiales y productos al mercado más rápido.

- Fabrique lo Imposible: Ahora puede trabajar con confianza con materiales de próxima generación altamente sensibles, como aleaciones de titanio para implantes médicos o superaleaciones de monocristal para álabes de turbina, que son imposibles de procesar en una atmósfera estándar.

- Logre Mayores Rendimientos: Al erradicar una fuente importante de defectos, puede aumentar drásticamente los rendimientos de producción, reduciendo costos y mejorando la rentabilidad.

Resolver el problema de la contaminación no se trata solo de obtener piezas más limpias; se trata de desbloquear un nuevo nivel de rendimiento de materiales y crear oportunidades que antes estaban fuera de alcance.

Su trabajo es demasiado importante como para verse comprometido por un contaminante invisible. Si está listo para superar las frustrantes inconsistencias y lograr resultados impecables, nuestro equipo de expertos puede ayudarlo a diseñar la solución de calentamiento de alta pureza perfecta para su aplicación. Póngase en Contacto con Nuestros Expertos para discutir su proyecto específico y descubrir cómo tomar el control total del entorno de su material.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

Artículos relacionados

- De polvo a potencia: La física del control en un horno tubular

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares

- El Vacío Controlado: Cómo los Hornos de Tubo Forjan los Materiales del Mañana

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es la atmósfera

- Más allá del calor: el arte del control en un horno tubular