Ha hecho todo según las reglas. Su material es impecable, su perfil de temperatura está programado hasta el último decimal y su proceso se ejecuta exactamente como se planeó. La pieza emerge del horno luciendo perfecta. Pero durante las pruebas, falla. La superficie que debería ser dura es blanda. La unión que debería ser fuerte es quebradiza. Las propiedades de este lote no coinciden con el anterior. Revisa su equipo y vuelve a ejecutar el experimento, pero los resultados siguen siendo frustrantemente impredecibles, lo que le cuesta tiempo valioso, materiales y confianza.

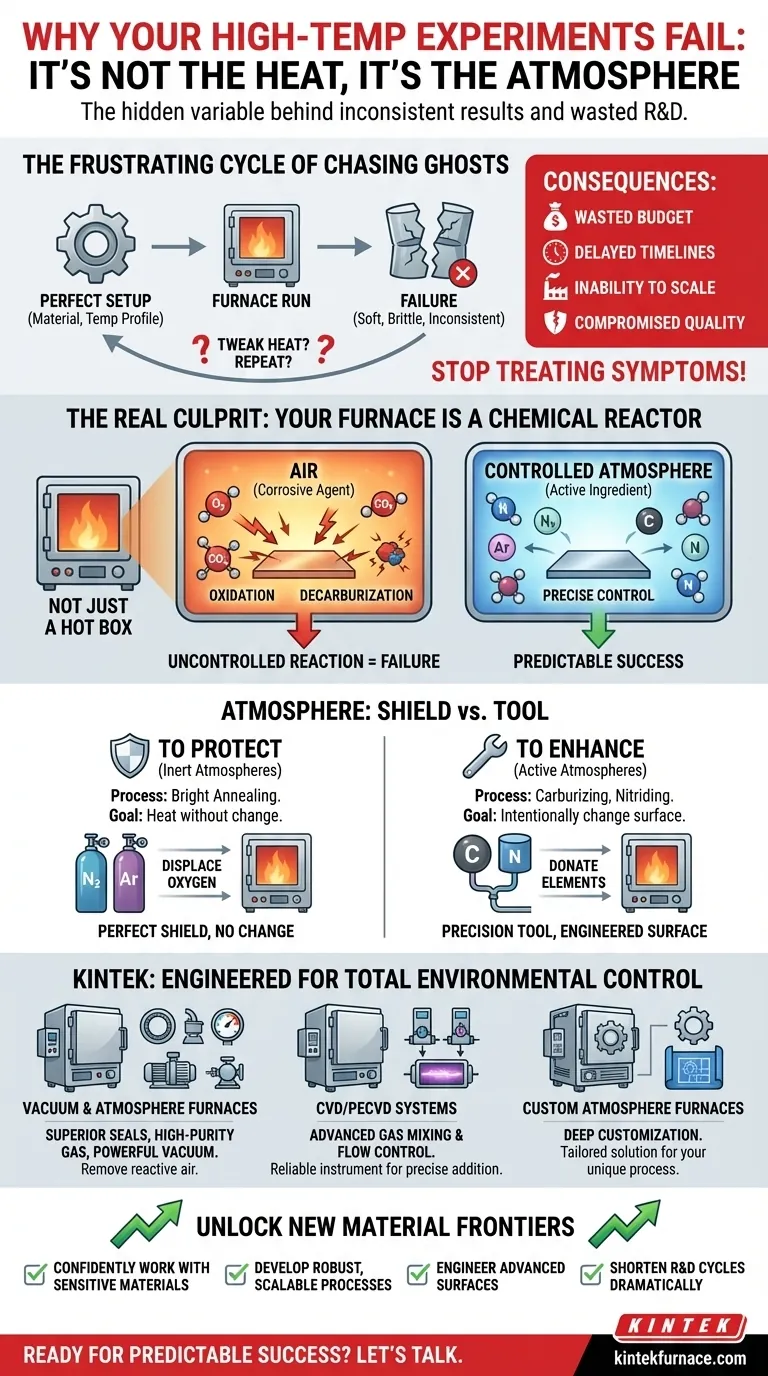

El frustrante ciclo de perseguir fantasmas

Este escenario es una realidad costosa en innumerables laboratorios de I+D y plantas de producción. Cuando se enfrentan a resultados inconsistentes, el instinto natural es culpar a la variable más obvia: el calor. Los ingenieros e investigadores pasarán semanas ajustando las velocidades de rampa de temperatura, ajustando los tiempos de remojo y recalibrando los termopares, asumiendo que el perfil térmico es el culpable.

Estos esfuerzos, aunque bien intencionados, a menudo son una caza de fantasmas. El equipo está tratando los síntomas, no la enfermedad subyacente. Esto conduce a una cascada de consecuencias negativas para el negocio:

- Presupuestos de I+D desperdiciados: Materiales preciosos y horas de trabajo se consumen repitiendo experimentos fallidos.

- Plazos de entrega retrasados: Los proyectos se estancan, retrasando los lanzamientos de productos y poniendo en peligro los contratos.

- Incapacidad para escalar: Un proceso que funciona "a veces" en el laboratorio nunca se puede escalar de manera confiable a la producción, matando la innovación antes de que comience.

- Calidad comprometida: Para los productos terminados, las propiedades superficiales inconsistentes pueden provocar fallas catastróficas en el campo y dañar la reputación de una empresa.

El equipo está atrapado en un bucle porque opera bajo una idea errónea fundamental sobre lo que realmente hace un horno.

El verdadero culpable: Su horno no es solo una caja caliente

El avance llega cuando te das cuenta de que un horno de alta temperatura no es simplemente un horno para calentar cosas. Es un reactor químico. A temperaturas elevadas, los materiales con los que trabaja se vuelven increíblemente reactivos. El entorno que rodea su muestra no es un espacio pasivo; es un ingrediente químico activo que dicta el resultado final.

El aire que respiramos, normalmente inofensivo, se convierte en un agente altamente corrosivo a 800 °C, oxidando agresivamente y arruinando materiales sensibles. El carbono, la clave de la dureza del acero, puede ser literalmente despojado de la superficie por una atmósfera incorrecta, un proceso llamado descarburación.

Esta es la causa raíz de la inconsistencia: una atmósfera incontrolada conduce a una reacción química incontrolada. Las "soluciones" comunes fallan porque ignoran por completo esta dimensión química. Puede tener el termostato más preciso del mundo, pero si está utilizando los ingredientes equivocados en su receta química, el resultado siempre será incorrecto.

Atmósfera como escudo frente a atmósfera como herramienta

Una vez que ve la atmósfera como un participante activo, puede controlarla para dos propósitos principales:

-

Para proteger (Atmósferas protectoras/inertes): Para procesos como el recocido brillante, el objetivo es calentar una pieza sin cambiarla. Aquí, una atmósfera inerte (como nitrógeno puro o argón) actúa como un escudo perfecto, desplazando el oxígeno destructivo y asegurando que la pieza salga exactamente como entró.

-

Para mejorar (Atmósferas activas): Para procesos como la cementación o la nitruración, el objetivo es cambiar intencionalmente la superficie. Aquí, la atmósfera se convierte en una herramienta de precisión, donando elementos específicos (como carbono o nitrógeno) a la superficie del material para crear una capa dura y resistente al desgaste.

Controlar este entorno es la única forma de escapar del ciclo de fallas y lograr resultados repetibles y predecibles.

De variable incontrolada a instrumento de precisión

Para controlar verdaderamente una reacción química a alta temperatura, necesita más que una caja bien aislada. Necesita un sistema diseñado desde cero para gestionar y mantener un entorno químico específico y estable. Necesita un horno que trate la atmósfera con la misma precisión con la que trata la temperatura.

Este es el principio sobre el que se construyen los hornos KINTEK. Diseñamos nuestros sistemas no solo para suministrar calor, sino para proporcionar un control ambiental total.

-

Para la máxima protección: Nuestros Hornos de Vacío y Atmósfera están diseñados con sellos superiores, sistemas de suministro de gas de alta pureza y potentes capacidades de vacío. Esto le permite eliminar por completo el "aire" reactivo y reemplazarlo con una atmósfera inerte o reductora controlada con precisión, eliminando el riesgo de oxidación y descarburación.

-

Para ingeniería de superficies de precisión: Nuestros Sistemas CVD/PECVD y hornos de atmósfera personalizados cuentan con mezcla y control de flujo de gas avanzados. Esto transforma la atmósfera de un contaminante potencial a un instrumento confiable, lo que le permite agregar elementos específicos a la superficie de un material con una precisión excepcional, lote tras lote.

-

Para su proceso único: Cada material y cada objetivo tiene un requisito químico único. Nuestra profunda capacidad de personalización es nuestra mayor fortaleza. No ofrecemos una solución única para todos; trabajamos con usted para comprender su proceso específico e ingeniar un sistema de horno que proporcione el control atmosférico exacto que necesita para tener éxito.

Más allá de la solución de problemas: Desbloqueando nuevas fronteras de materiales

Cuando finalmente obtenga el control absoluto sobre la atmósfera de su horno, el impacto será transformador. Dejará de perder tiempo solucionando problemas y comenzará a acelerar la innovación.

Con este nuevo control, puede:

- Trabajar con confianza con materiales sensibles como titanio, superaleaciones y cerámicas avanzadas, sabiendo que están completamente protegidos de la contaminación.

- Desarrollar procesos robustos y repetibles que se puedan escalar sin problemas desde el laboratorio hasta la producción completa.

- Ingeniar superficies avanzadas con propiedades definidas con precisión para el control de la dureza, la resistencia al desgaste y la corrosión.

- Acortar drásticamente sus ciclos de I+D porque sus resultados son confiables, lo que le permite concentrarse en el próximo avance, no en arreglar la última ejecución.

Su desafío no se trata solo de gestionar el calor; se trata de dominar un entorno químico complejo. Nuestra experiencia radica en diseñar la solución de horno precisa que exige su proyecto, convirtiendo lo que antes era su mayor variable en su herramienta más confiable. Si está listo para pasar de resultados inconsistentes a un éxito predecible, hablemos sobre los requisitos específicos de su aplicación. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

Artículos relacionados

- El Gambito del Ingeniero: Por Qué los Hornos de Vacío Tratan de Control, No Solo de Calor

- El defecto oculto en su tratamiento térmico: no es la temperatura, es el aire

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares

- De polvo a potencia: La física del control en un horno tubular

- El Universo Controlado: Dominando la Materia Dentro de un Horno Tubular de 70 mm