Ha hecho todo según el manual. La metalurgia es correcta, el perfil de temperatura es preciso y la velocidad de enfriamiento es perfecta. Sin embargo, el componente final extraído de su horno es una decepción. Está ligeramente deformado, la superficie está descolorida con una capa de óxido o, peor aún, falla en las pruebas de esfuerzo, mostrando una fragilidad inesperada. Se queda con una pieza desechada y una pregunta persistente: ¿qué salió mal?

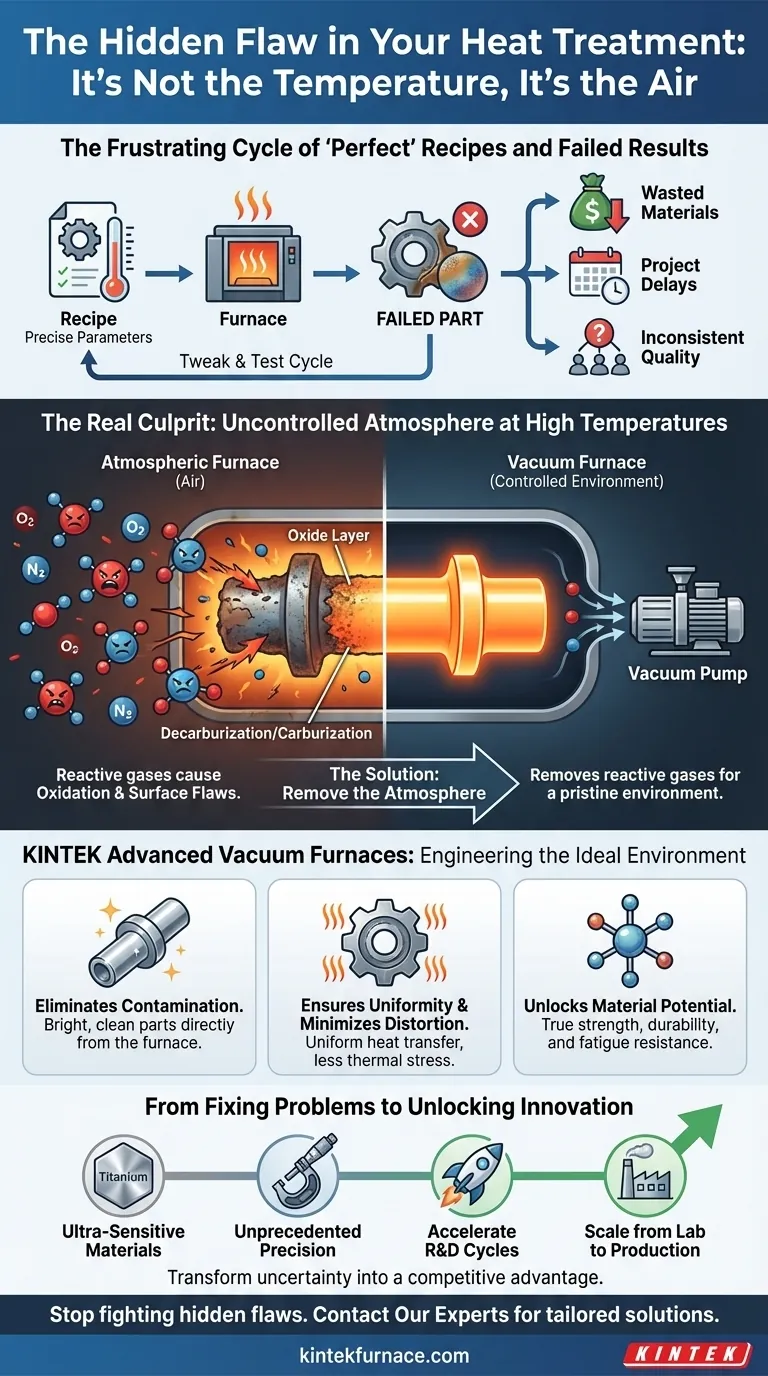

El frustrante ciclo de recetas 'perfectas' y resultados fallidos

Este no es un incidente aislado; es una lucha crónica en muchos laboratorios avanzados de I+D y líneas de producción. Cuando los materiales de alto rendimiento no cumplen las especificaciones después del tratamiento térmico, la reacción inmediata es examinar la receta. ¿Fue la rampa de temperatura demasiado rápida? ¿Fue el tiempo de mantenimiento demasiado corto? ¿Deberíamos probar una composición de aleación ligeramente diferente?

Este ciclo de 'ajustar y probar' comienza. Los ingenieros pasan semanas ajustando parámetros, ejecutando innumerables ciclos y analizando piezas fallidas. Cada lote fallido tiene un costo significativo:

- Materiales desperdiciados: Las aleaciones y cerámicas de alto rendimiento son caras. Cada componente desechado es dinero vaporizado.

- Retrasos en el proyecto: El tiempo perdido en la resolución de problemas retrasa los plazos de desarrollo, demora los lanzamientos de productos y afecta los compromisos.

- Calidad inconsistente: Incluso cuando se logra un resultado exitoso, a menudo es difícil de replicar, lo que lleva a un rendimiento poco confiable del producto y a posibles daños a la reputación.

Estas no son solo frustraciones técnicas; son importantes obstáculos comerciales. El problema central es que estas "soluciones" comunes solo están tratando los síntomas, porque el diagnóstico es incorrecto. El problema a menudo no es su receta.

El verdadero culpable: atmósfera no controlada a altas temperaturas

El verdadero saboteador de su proceso es a menudo invisible: el aire dentro de su horno.

A temperaturas ambiente, los gases de nuestra atmósfera, principalmente nitrógeno y oxígeno, son relativamente inofensivos para la mayoría de los materiales. Pero a las altas temperaturas requeridas para el tratamiento térmico, todo cambia. La superficie del material se vuelve altamente reactiva y el aire se transforma de un entorno benigno a una fuente de contaminación.

Esta es la simple ciencia detrás del fallo:

- Oxidación: Los átomos de oxígeno en el aire se unen agresivamente a la superficie del metal, creando una capa de óxido quebradiza y a menudo descolorida. Esta capa no solo arruina el acabado superficial, sino que también puede comprometer la integridad estructural del componente.

- Descarburación/Carburación: Para los aceros, el contenido de carbono es crítico para su dureza y resistencia. Los gases de la atmósfera pueden reaccionar con el acero, ya sea despojando carbono de su superficie (descarburación, haciéndolo blando) o añadiendo exceso de carbono (carburación, haciéndolo quebradizo).

Ajustar su perfil de temperatura nunca resolverá esto porque no está abordando este problema químico fundamental. Es como intentar hornear un pastel de clase mundial en una habitación polvorienta; no importa cuán perfecta sea su receta, el producto final siempre estará contaminado. Las "soluciones" comunes fallan porque operan dentro de un entorno defectuoso.

Resolviendo la causa raíz: ingeniería del entorno de tratamiento ideal

Si la causa raíz son reacciones químicas no deseadas con la atmósfera, la solución lógica es eliminar la atmósfera por completo. Aquí es donde el proceso pasa de la adivinación a la ingeniería de precisión. Para lograr resultados prístinos y repetibles, necesita una herramienta diseñada específicamente para eliminar esta variable fundamental.

Este es el principio detrás de un horno de vacío.

Un horno de vacío no es solo una caja que se calienta; es un entorno altamente controlado. Al bombear el aire antes de que comience el ciclo de calentamiento, elimina los gases reactivos que causan oxidación y descarburación. Dentro de este entorno limpio e inerte, el proceso de tratamiento térmico puede proceder exactamente como se pretende, sin reacciones secundarias no deseadas.

Los hornos de vacío avanzados de KINTEK son la encarnación de este principio. Están diseñados no solo para suministrar calor, sino para crear las condiciones perfectas para que ese calor haga su magia.

- Elimina directamente la contaminación: El entorno de vacío aborda directamente la causa raíz de la oxidación y los defectos superficiales, lo que resulta en piezas brillantes y limpias directamente del horno.

- Garantiza la uniformidad y minimiza la distorsión: En ausencia de corrientes de aire, la transferencia de calor es más uniforme, lo que minimiza el estrés térmico que causa deformaciones y distorsiones en geometrías complejas.

- Desbloquea el potencial del material: El proceso garantiza que las propiedades finales del material (resistencia, durabilidad y resistencia a la fatiga) sean el resultado directo de su ciclo térmico cuidadosamente diseñado, no una lotería de reacciones atmosféricas.

Además, dado que cada material avanzado tiene requisitos únicos, nuestras profundas capacidades de personalización garantizan que su horno no sea solo un producto estándar, sino una solución adaptada con precisión a sus objetivos experimentales o de producción específicos.

De solucionar problemas a desbloquear la innovación

Cuando elimina la variable de la contaminación atmosférica, hace más que solo resolver un problema de calidad. Desbloquea nuevas capacidades. La conversación en su laboratorio pasa de "¿Por qué falló esto?" a "¿Qué podemos lograr a continuación?".

Con un entorno de tratamiento térmico confiable y prístino, puede:

- Trabajar con materiales ultrasensibles: Procesar con confianza metales reactivos como titanio, superaleaciones y metales refractarios que son imposibles de tratar en un horno convencional.

- Lograr una precisión sin precedentes: Fabricar componentes para industrias exigentes como la aeroespacial, implantes médicos y electrónica de alto rendimiento, donde la precisión dimensional y la integridad del material son innegociables.

- Acelerar los ciclos de I+D: Pasar de prueba y error a resultados predecibles y repetibles, acortando drásticamente el tiempo necesario para desarrollar y calificar nuevos productos y procesos.

- Escalar de laboratorio a producción: Transferir sin problemas un proceso perfeccionado en un horno de vacío de I+D a un sistema de producción más grande, sabiendo que los resultados serán consistentes.

Al ir más allá de la simple gestión de síntomas, finalmente puede tomar el control total de los resultados de sus materiales. Esto transforma su proceso de tratamiento térmico de una fuente de incertidumbre a una ventaja competitiva.

Deje de luchar contra los defectos ocultos en su proceso. Es hora de abordar la causa raíz y desbloquear el verdadero potencial de sus materiales. Si está luchando con resultados inconsistentes o buscando superar los límites de lo que es posible, nuestro equipo de expertos puede ayudarlo a diseñar la solución de procesamiento térmico ideal para sus desafíos específicos. Hablemos sobre cómo llevar su proyecto de la frustración al avance. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

Artículos relacionados

- El Contaminante Invisible: Por Qué la Atmósfera de Su Horno Está Saboteando Sus Resultados

- El Universo Controlado: Dominando la Materia Dentro de un Horno Tubular de 70 mm

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es la atmósfera

- La Alquimia del Aislamiento: Por Qué los Hornos Tubulares Son Indispensables para la Innovación