La anatomía de un fallo silencioso

Imagine un lote de implantes médicos de varios millones de dólares sometido a tratamiento térmico en un horno de vacío. Los parámetros del proceso son perfectos, el vacío es profundo y la metalurgia es precisa.

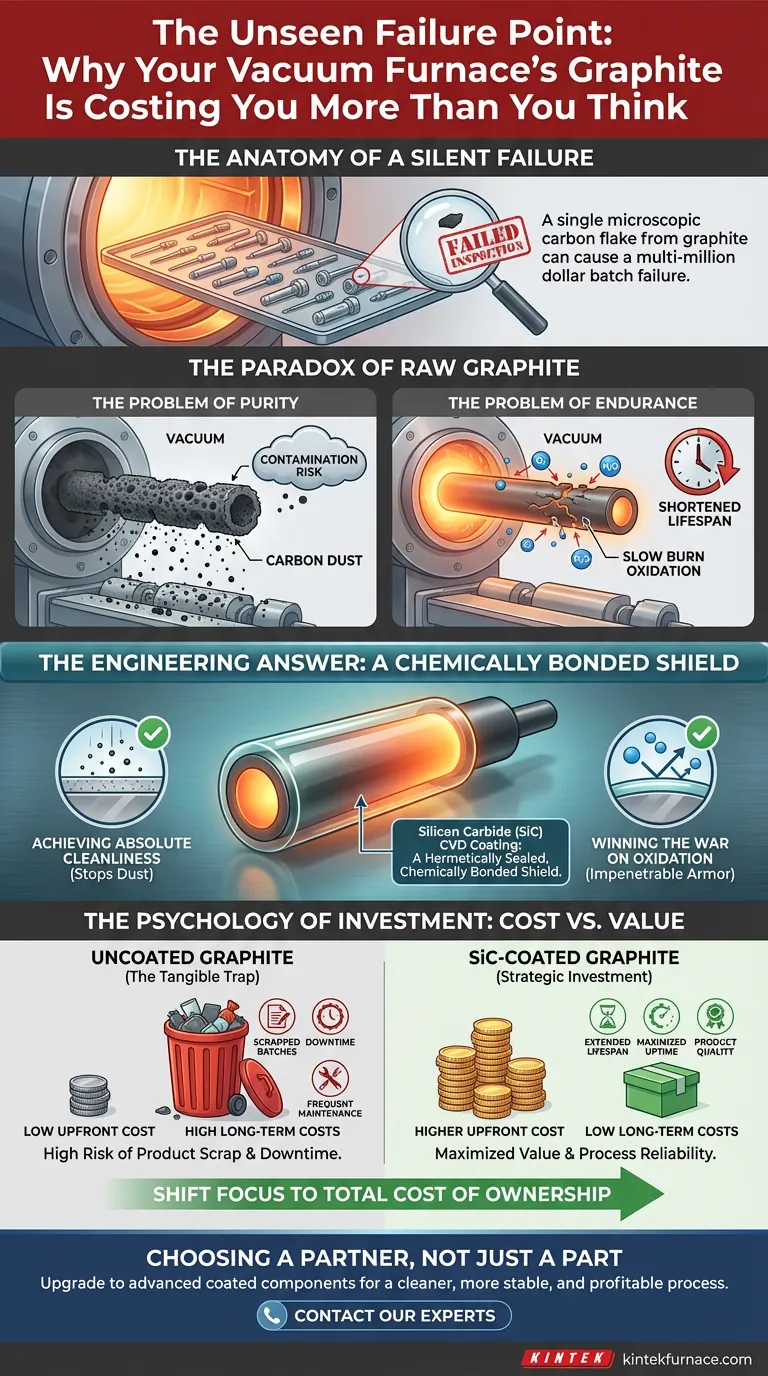

Sin embargo, el lote falla la inspección. ¿La causa? Una única escama de carbono microscópica, desprendida de un elemento calefactor de grafito, aterrizó en una superficie crítica, creando un punto de debilidad.

Esto no es un fallo dramático del equipo. Es un fallo silencioso e insidioso, arraigado en un material en el que confiamos por su resistencia a altas temperaturas: el grafito. El problema no es el material en sí, sino nuestra aceptación de sus defectos inherentes.

La paradoja del grafito en bruto

El grafito es una maravilla de la ingeniería. Su capacidad para mantener la integridad estructural a temperaturas que fundirían la mayoría de los metales lo convierte en una opción obvia para los componentes del horno, como elementos calefactores, accesorios y aislamiento.

Pero esta resistencia oculta una paradoja fundamental. El mismo material que genera el calor también puede envenenar la pureza del proceso.

El problema de la pureza: Una lluvia constante de polvo

El grafito sin recubrimiento es poroso y relativamente blando. Bajo vacío y ciclos térmicos, desprende constantemente finas partículas de carbono.

Este fenómeno, conocido como "polvo", crea una lluvia continua de contaminación dentro del horno. Para industrias de alta pureza como la de semiconductores, aeroespacial y de dispositivos médicos, esto no es una molestia; es un punto crítico de fallo que puede hacer que toda una producción sea inútil.

El problema de la resistencia: Una combustión lenta

Incluso en alto vacío, persisten cantidades residuales de oxígeno y vapor de agua. A temperaturas extremas, estos gases residuales no son espectadores pasivos; son atacantes muy agresivos.

Reaccionan con la superficie del grafito en un proceso de oxidación lenta. Esta erosión debilita gradualmente los componentes, acorta su vida útil y obliga a ciclos de mantenimiento costosos y frecuentes. Es una batalla constante contra la entropía del material.

La respuesta de ingeniería: Un escudo unido químicamente

La solución no es abandonar el grafito, sino perfeccionarlo. Esto se logra no con una simple pintura, sino con una superficie fundamentalmente nueva creada al depositar una capa densa y no porosa de carburo de silicio (SiC) mediante un proceso de deposición química de vapor (CVD).

Esto no es solo un recubrimiento; es un escudo herméticamente sellado y unido químicamente que transforma el componente.

Lograr una limpieza absoluta

La superficie dura y sellada del recubrimiento de SiC fija completamente las partículas de grafito en su lugar. La "lluvia de polvo" se detiene.

Esta única mejora eleva el horno de una herramienta estándar de tratamiento térmico a un entorno de procesamiento de alta pureza, garantizando la calidad del producto y la repetibilidad del proceso.

Ganar la guerra contra la oxidación

El escudo de SiC es excepcionalmente inerte y mucho más resistente a la oxidación que el grafito que protege. Actúa como una armadura impenetrable, evitando que los gases corrosivos lleguen al sustrato de grafito.

El resultado es una extensión drástica de la vida útil de los elementos calefactores, bastidores y accesorios, convirtiendo una pieza consumible en un activo duradero y a largo plazo.

La psicología de la inversión: Costo frente a valor

La vacilación más común al adoptar componentes recubiertos es el precio inicial más alto. Esta es una trampa psicológica clásica: la batalla entre el costo inmediato y el valor a largo plazo.

El sesgo hacia lo tangible

Estamos psicológicamente programados para reaccionar a números inmediatos y tangibles: el precio en una factura. Tendemos a descontar los costos futuros y menos visibles, como:

- Las horas de mano de obra dedicadas a la sustitución de componentes.

- El valor de la producción perdida durante el tiempo de inactividad del horno.

- El asombroso costo de un solo lote desechado debido a la contaminación.

Recalcular la ecuación: Costo total de propiedad

Ver los componentes recubiertos como una inversión estratégica en confiabilidad cambia toda la ecuación financiera. El valor no está en la pieza en sí, sino en los problemas que previene.

| Elección del componente | Costo inicial | Costos operativos a largo plazo |

|---|---|---|

| Grafito sin recubrimiento | Bajo | Alto: Reemplazo frecuente, mano de obra de mantenimiento, tiempo de inactividad del horno, riesgo de desecho del producto. |

| Grafito recubierto de SiC | Más alto | Bajo: Vida útil prolongada, mantenimiento mínimo, tiempo de actividad maximizado, calidad del producto protegida. |

La decisión cambia de "¿Cuánto cuesta esta pieza?" a "¿Cuánto me ahorrará esta pieza?".

Elegir un socio, no solo una pieza

La efectividad de esta solución depende completamente de la calidad del recubrimiento. Un recubrimiento mal aplicado puede agrietarse o desprenderse bajo el estrés de los ciclos térmicos rápidos, anulando sus beneficios.

Es por eso que su elección de proveedor es fundamental. Necesita un socio con una profunda experiencia tanto en ciencia de materiales como en procesos de fabricación avanzados.

En KINTEK, nuestra base en I+D y fabricación interna nos permite diseñar y producir componentes de grafito recubierto de SiC que ofrecen un rendimiento y una confiabilidad sin precedentes. Debido a que controlamos todo el proceso, nuestras capacidades de personalización profunda garantizan que cada componente, desde los elementos calefactores hasta los accesorios complejos, se adapte perfectamente a los ciclos térmicos específicos de su horno y a sus requisitos de proceso únicos.

Actualizar a componentes recubiertos avanzados es un cambio estratégico de luchar contra los defectos inherentes de un material a desbloquear todo su potencial. Se trata de construir un proceso más limpio, más estable y, en última instancia, más rentable.

Para explorar cómo el grafito recubierto de alto rendimiento puede mejorar sus operaciones, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

Artículos relacionados

- La Paradoja de la Resistencia: Por Qué el Grafito Domina en Hornos de Vacío a Alta Temperatura

- Diseño para el Vacío: La Física Contraintuitiva del Grafito en Hornos de Vacío

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material