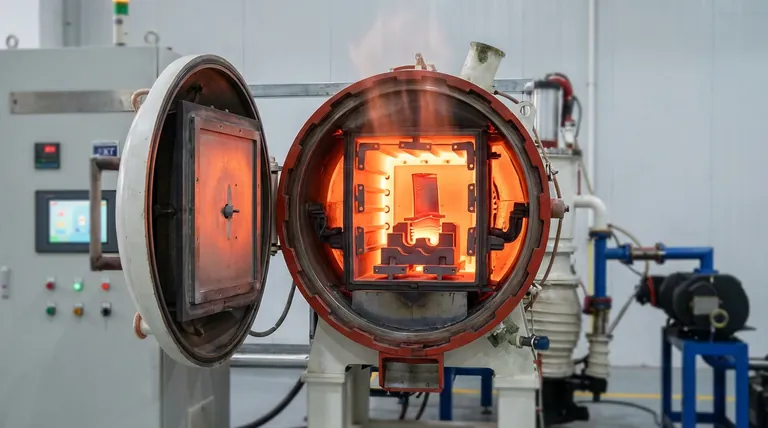

El Momento de la Verdad

Imagine el suave zumbido de una bomba de vacío que se detiene. Horas de procesamiento han concluido. Un componente de varios millones de dólares —una álabes de turbina, un implante médico— se encuentra en el interior, habiendo sido sometido a temperaturas que derretirían el acero.

Cuando se abre la puerta, todo el proceso depende de una simple pregunta: ¿la pieza mantuvo su forma?

Para muchos ingenieros, la respuesta es un frustrante "no". El culpable a menudo no es la pieza en sí, sino el accesorio que la sujeta. Bajo calor extremo, las aleaciones metálicas —nuestra elección intuitiva de resistencia— pueden ablandarse, deformarse y fallar, comprometiendo toda la ejecución.

Esto revela un punto ciego psicológico. Esperamos que los materiales se debiliten bajo estrés y calor. Pero en el vacío diseñado de un horno de vacío, las reglas son diferentes. Un material prospera.

La Física de la Confianza: Por Qué el Grafito Desafía las Expectativas

El grafito no es solo un buen material para trabajos a alta temperatura; es fundamentalmente diferente. Su valor proviene de una sinergia de propiedades que parecen casi diseñadas a propósito para el entorno de vacío.

Resistencia del Fuego

A diferencia de los metales, que pierden su resistencia a medida que se calientan, el grafito realiza un pequeño milagro. Su resistencia a la tracción en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2500 °C (4532 °F).

Piense en eso. El accesorio que sostiene su componente crítico es más fuerte en el momento más crítico del proceso. Es una garantía contra el pandeo y la distorsión cuando las apuestas son más altas. Esto no es solo una propiedad del material; es tranquilidad operativa.

La Virtud de la Quietud

La precisión requiere estabilidad. El grafito tiene un coeficiente de expansión térmica excepcionalmente bajo, lo que significa que apenas crece o se encoge al calentarse y enfriarse.

Mientras que un accesorio metálico podría expandirse e inducir estrés en una pieza, un accesorio de grafito permanece impasible. Sostiene la pieza de trabajo en la posición exacta prevista desde la temperatura ambiente hasta el calor máximo y de regreso. Esta quietud es la base de resultados metalúrgicos repetibles y predecibles.

La Economía de la Ligereza

El grafito es increíblemente ligero en comparación con las aleaciones de alta temperatura como el molibdeno o el Inconel. Este no es un detalle trivial; es una ventaja económica profunda.

Menos masa requiere menos energía para calentar. Menos masa térmica significa que también se enfría más rápido.

El efecto de segundo orden de esto no son solo facturas de energía más bajas. Es velocidad. Son tiempos de ciclo más cortos. Es un mayor rendimiento del horno. Es la capacidad de procesar más piezas por día, lo que representa una poderosa ventaja competitiva.

El Lienzo del Ingeniero: Del Concepto al Crisol

Más allá de su rendimiento térmico, el grafito ofrece una libertad de diseño sin igual. Es blando y se mecaniza fácilmente, un marcado contraste con las superaleaciones duras y difíciles de trabajar.

Esto permite a los ingenieros crear accesorios intrincados y personalizados perfectamente adaptados para soportar geometrías complejas. Puede diseñar soportes delicados que aseguren un calentamiento uniforme para componentes aeroespaciales o crear rejillas complejas para el procesamiento por lotes de piezas pequeñas. La creación de prototipos es rápida y rentable, convirtiendo un desafío de diseño en una simple tarea de fabricación.

Un Pacto con el Vacío: Comprendiendo las Reglas

Para desbloquear las increíbles ventajas del grafito, uno debe respetar sus limitaciones. Sus fortalezas son un resultado directo del entorno para el que está diseñado: un vacío.

- Fragilidad: Si bien es un campeón en caliente, el grafito puede ser quebradizo a temperatura ambiente. Exige un manejo cuidadoso, un pequeño precio por su heroísmo a alta temperatura.

- Oxidación: En presencia de oxígeno a altas temperaturas, el grafito se quemará. Su sustento es el vacío o la atmósfera inerte de un horno bien controlado.

- Limpieza: El mecanizado y la manipulación pueden generar polvo fino. En aplicaciones sensibles como la médica o la aeroespacial, son esenciales protocolos de limpieza rigurosos para prevenir la contaminación.

Estas no son tanto debilidades como reglas de operación. Sígalas y el grafito ofrecerá un rendimiento inigualable.

Alineando el Material con la Misión

Elegir grafito es una decisión estratégica que optimiza toda su operación. El accesorio correcto, hecho del material correcto, no es un gasto, es una inversión en calidad y eficiencia.

| Propiedad | Ventaja Estratégica en Operaciones de Hornos de Vacío |

|---|---|

| Resistencia a Alta Temperatura | Evita fallos del accesorio a temperaturas máximas, protegiendo piezas valiosas. |

| Baja Expansión Térmica | Asegura la estabilidad dimensional para componentes de alta precisión. |

| Baja Masa | Reduce directamente los tiempos de ciclo y los costos de energía, aumentando el rendimiento. |

| Mecanizado Superior | Permite la creación rápida de accesorios personalizados para piezas complejas. |

En última instancia, el accesorio solo es tan bueno como el horno que crea su entorno. Un proceso verdaderamente optimizado requiere un sistema sin fisuras donde la cámara, los controles y la sujeción interna funcionen en perfecta armonía.

En KINTEK, nos especializamos en la creación de estos sistemas completos y de alto rendimiento. Nuestra experiencia en I+D y fabricación nos permite ofrecer hornos Muffle, de Tubo, de Vacío y CVD personalizables diseñados para maximizar el potencial de materiales avanzados como el grafito. Entendemos que el éxito reside en controlar cada variable, desde el nivel de vacío hasta el soporte preciso de sus componentes.

Permítanos ayudarle a construir un sistema de procesamiento térmico más eficiente, preciso y confiable. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de mufla para laboratorio

Artículos relacionados

- Más allá del calor: Cómo la física del grafito permite la precisión en hornos de vacío

- La Paradoja de la Resistencia: Por Qué el Grafito Domina en Hornos de Vacío a Alta Temperatura

- Fortaleza en el Fuego: La Genialidad Contraintuitiva del Grafito en Hornos de Vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- El Motor Invisible: Por Qué el Grafito Domina los Hornos de Vacío a Alta Temperatura