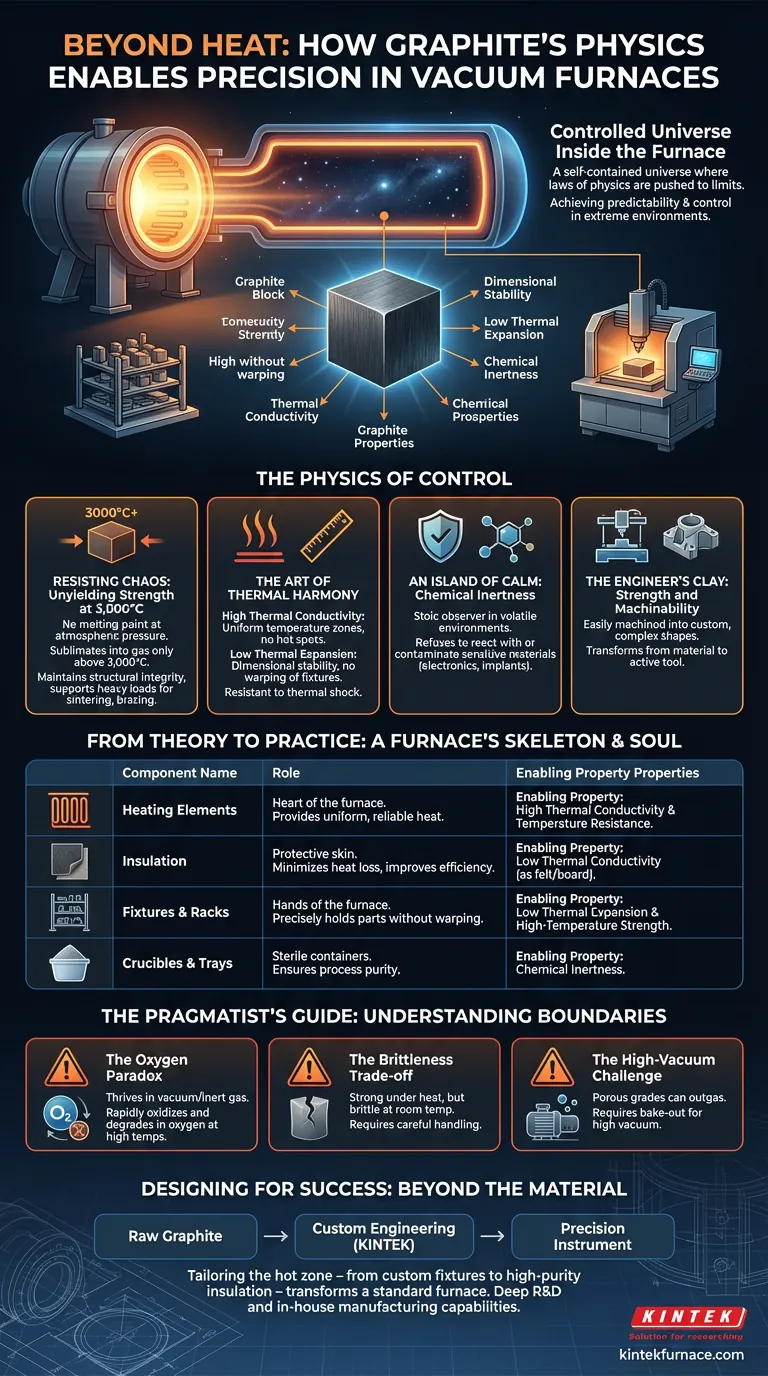

El universo controlado dentro del horno

Un horno de vacío es más que una caja caliente. Es un universo autónomo donde las leyes de la física se llevan al límite. El desafío de ingeniería no es simplemente generar un calor inmenso, sino mantener un control absoluto en un entorno diseñado para destrozar los materiales menos resistentes.

A miles de grados Celsius, los metales se deforman, se ablandan y se vuelven hiperreactivos. El orden se disuelve en el caos. La elección del material para la "zona caliente" interna del horno es, por lo tanto, una decisión psicológica. Buscamos previsibilidad, estabilidad y control. Lo encontramos en el grafito.

La física del control: Por qué el grafito domina lo extremo

El grafito es la opción predeterminada para los interiores de los hornos de vacío porque sus propiedades funcionan en conjunto para crear un entorno estable y predecible. No solo sobrevive al calor; proporciona la estructura y el control necesarios para procesos de precisión.

Resistencia al caos: Fuerza inquebrantable a 3.000 °C

La mayoría de los materiales tienen un punto de quiebre definido por la fusión. El grafito no. A presión atmosférica, evita por completo la fusión, sublimando directamente a gas solo por encima de los 3.000 °C.

Este no es solo un número alto; es una garantía de integridad estructural. Mientras que los metales refractarios comienzan a ceder y perder resistencia, un accesorio de grafito permanece rígido, soportando cargas pesadas de manera confiable. Para procesos como el sinterizado, la soldadura fuerte o el recocido, esta estabilidad es la base de un resultado repetible y exitoso.

El arte de la armonía térmica

La gestión del calor es una danza delicada entre la distribución y la estabilidad. El grafito domina ambas.

- Alta conductividad térmica: El calor fluye a través del grafito de manera fácil y uniforme. Esto asegura que los elementos calefactores creen una zona de temperatura uniforme, eliminando puntos calientes que podrían arruinar un componente sensible.

- Baja expansión térmica: Si bien conduce el calor de manera excelente, el propio grafito apenas se expande. Esta estabilidad dimensional es fundamental. Los accesorios, bandejas y soportes no se deforman ni se mueven, lo que significa que la pieza de trabajo permanece exactamente donde la colocó.

Esta combinación también le otorga una inmensa resistencia al choque térmico. Puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse, lo que permite procesos más rápidos y eficientes.

Una isla de calma: Inercia química

Las altas temperaturas son un catalizador para las reacciones químicas. En este entorno volátil, el grafito es un observador estoico. Es químicamente inerte, se niega a reaccionar o contaminar los materiales que se están tratando.

Para la fabricación de productos electrónicos sensibles, implantes médicos o muestras metalúrgicas, esta pureza es innegociable. El grafito garantiza que los únicos cambios en el producto sean los que usted pretendía.

La arcilla del ingeniero: Resistencia y maquinabilidad

A pesar de toda su resistencia y resiliencia, el grafito es sorprendentemente cooperativo. Es relativamente fácil de mecanizar en formas complejas y personalizadas.

Esta propiedad es un sueño para el ingeniero. Transforma el grafito de un material pasivo en una herramienta activa. Un intrincado componente aeroespacial necesita una cuna perfectamente formada para el tratamiento térmico; una muestra de investigación única requiere un contenedor a medida. El grafito se puede fresar, tornear y cortar para crear estas soluciones elegantes y funcionales.

De la teoría a la práctica: El esqueleto y el alma de un horno

Estas propiedades fundamentales se traducen directamente en los componentes críticos que forman la zona caliente de un horno de vacío. Cada parte desempeña un papel específico, hecho posible por la física única del grafito.

| Componente | Función y propiedad del grafito que lo habilita |

|---|---|

| Elementos calefactores | El corazón del horno. Proporciona calor uniforme y confiable gracias a la alta conductividad térmica y resistencia a la temperatura del grafito. |

| Aislamiento | La piel protectora (en forma de fieltro o tablero). Minimiza la pérdida de calor y mejora la eficiencia energética debido a su baja conductividad térmica en esta forma. |

| Accesorios y rejillas | Las manos del horno. Sostiene las piezas con precisión sin deformarse debido a su baja expansión térmica y resistencia a altas temperaturas. |

| Crisoles y bandejas | Los contenedores estériles. Garantiza la pureza del proceso para polvos y piezas pequeñas gracias a la inercia química del grafito. |

Guía del pragmático: Comprender los límites del grafito

Ningún material es perfecto. Comprender las limitaciones del grafito es clave para usarlo de manera efectiva. Estas no son debilidades, sino reglas de enfrentamiento.

- La paradoja del oxígeno: El grafito prospera en vacío o gas inerte. Su única verdadera vulnerabilidad es el oxígeno a altas temperaturas, que hace que se oxide y degrade rápidamente. El vacío del horno es el entorno mismo que desbloquea su potencial.

- La compensación de la fragilidad: Aunque increíblemente fuerte con el calor, el grafito sólido puede ser frágil a temperatura ambiente. Requiere un manejo cuidadoso durante la carga y descarga para evitar astillas o grietas.

- El desafío del alto vacío: Algunos grados de grafito son porosos y pueden absorber gases atmosféricos. En sistemas de alto vacío, esto conduce a la desgasificación, lo que requiere procedimientos de horneado adecuados para lograr los niveles de vacío necesarios.

Diseño para el éxito: Más allá del material en sí

Simplemente elegir grafito no es suficiente. El grado del grafito, el diseño del componente y la precisión de la fabricación son lo que separa una zona caliente funcional de una de alto rendimiento. Un accesorio estándar puede no ser suficiente para un prototipo de investigación complejo en un sistema CVD, y un elemento calefactor genérico puede no proporcionar la uniformidad necesaria para materiales avanzados.

Aquí es donde la experiencia en ingeniería se vuelve fundamental. Adaptar la zona caliente, desde accesorios mecanizados a medida hasta aislamiento de alta pureza, transforma un horno estándar en un instrumento de precisión. Empresas como KINTEK, con una profunda I+D y capacidades de fabricación interna, proporcionan estas soluciones de hornos diseñadas a medida, asegurando que cada componente se adapte perfectamente a las demandas específicas del proceso.

En última instancia, el grafito es el habilitador. Proporciona la base física de estabilidad y control, lo que permite a científicos e ingenieros lograr resultados predecibles y repetibles en los entornos térmicos más extremos. La diferencia entre un experimento exitoso y un fracaso costoso a menudo radica en los detalles de la zona caliente de su horno. Para sistemas diseñados según sus especificaciones exactas, Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- El Motor Invisible: Por Qué el Grafito Domina los Hornos de Vacío a Alta Temperatura

- Fortaleza en el Fuego: La Genialidad Contraintuitiva del Grafito en Hornos de Vacío

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo