El Crisol y el Vacío

Imagine la tarea de un ingeniero: fusionar dos metales exóticos, creando una aleación más fuerte que cualquiera de sus partes. El proceso exige una temperatura tan intensa que licuaría la mayoría de los materiales.

Pero el calor es solo la mitad de la batalla.

El verdadero enemigo es el aire mismo. Un solo átomo de oxígeno errante a esa temperatura podría contaminar la aleación, haciéndola inútil. Todo el proceso debe ocurrir en un vacío casi perfecto, un vacío controlado donde lo único que importa es el material y el calor.

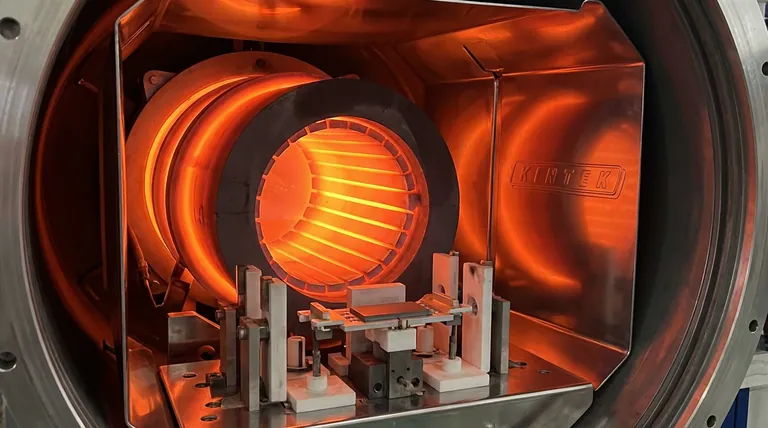

Dentro de ese vacío, en el corazón del horno, se encuentra el elemento calefactor. Y en este entorno extremo, un material reina supremo: el grafito.

La Fuerza Contraintuitiva del Carbono

En nuestra experiencia cotidiana, el calor debilita las cosas. Los metales se ablandan, los plásticos se derriten y la madera se convierte en cenizas. Instintivamente asociamos las altas temperaturas con la degradación y el fallo.

El grafito desafía esta intuición.

A medida que absorbe energía y su temperatura aumenta, la estructura cristalina del grafito se vuelve más fuerte. Su resistencia a la tracción aumenta con la temperatura, alcanzando un pico asombroso de 2500 °C. No se debilita; se endurece para la lucha.

Esta propiedad única es la razón por la que es la opción predeterminada para los procesos metalúrgicos más exigentes.

Un Material Que Prospera Bajo Estrés

A diferencia del tungsteno o el molibdeno, que se vuelven dúctiles y corren el riesgo de deformarse cerca de sus límites, el grafito mantiene su integridad estructural. Proporciona el calor estable y uniforme necesario para procesos que requieren precisión absoluta.

Más Allá de la Fusión: El Punto de Sublimación

A presión atmosférica, el grafito no tiene punto de fusión. En lugar de convertirse en líquido, se sublima, pasando directamente de sólido a gas, a aproximadamente 3600 °C. Esto le da un techo operativo muy por encima de casi cualquier otro material calefactor práctico.

El Precio del Poder: Un Mundo Controlado

La increíble resistencia del grafito viene con una condición crucial e innegociable: debe protegerse del oxígeno.

El Oxígeno: El Único Verdadero Enemigo del Grafito

Exponga el grafito al aire a temperaturas superiores a 500 °C y se oxidará rápidamente. Literalmente se quemará. Esta limitación no es un detalle menor; es la compensación central que define su uso.

El Vacío Como Santuario

Es por eso que los elementos de grafito se encuentran exclusivamente dentro de hornos de vacío o aquellos llenos de un gas inerte como el argón. El vacío no es solo un requisito ambiental para el proceso, es un santuario para el propio elemento calefactor.

Al eliminar la atmósfera, creamos las condiciones que desbloquean el rendimiento incomparable del grafito a alta temperatura. Aceptamos la complejidad de un sistema de vacío para acceder a un nivel de potencia y estabilidad térmica que de otro modo sería imposible.

Donde la Teoría Se Encuentra con la Práctica: Aplicaciones Centrales

Esta sinergia entre el grafito y un entorno de vacío es el motor detrás de varios procesos industriales críticos.

- Endurecimiento de Metales: La creación de aceros ultrarresistentes requiere un calentamiento rápido y uniforme en un entorno libre de contaminantes. El grafito proporciona esto con una consistencia impecable.

- Soldadura Fuerte de Alta Resistencia: La unión de componentes con rellenos de níquel o cobre a más de 1100 °C exige un calor intenso y estable para garantizar la pureza y la resistencia de la unión final.

- Sinterización de Metales: La compactación de polvos metálicos en piezas sólidas de alto rendimiento requiere temperaturas excepcionalmente altas y uniformes, una tarea para la que los hornos de vacío con elementos de grafito son perfectamente adecuados.

El Dilema del Ingeniero: Elegir la Herramienta Adecuada

Si bien el grafito es dominante, no es una solución universal. La elección de un elemento calefactor es una decisión estratégica dictada por la atmósfera, la temperatura y el costo.

Una Historia de Dos Atmósferas: Grafito vs. Carburo de Silicio

La pregunta central es a menudo: ¿su proceso requiere aire?

Si el calentamiento a alta temperatura debe ocurrir en una atmósfera abierta, un material resistente a la oxidación como el Carburo de Silicio (SiC) es la opción necesaria. Los elementos de SiC forman una capa vítrea protectora de dióxido de silicio, lo que les permite operar en aire donde el grafito no puede.

Marco de Decisión de un Vistazo

| Requisito | Elemento Calefactor Óptimo | ¿Por qué? |

|---|---|---|

| Temperaturas Extremas (>2000 °C) en Vacío/Gas Inerte | Grafito | Resistencia y estabilidad inigualables en un vacío protegido. |

| Altas Temperaturas (hasta 1600 °C) en Aire | Carburo de Silicio (SiC) | Forma una capa protectora contra la oxidación. |

| Temperaturas Moderadas (<1300 °C) en Aire, Sensible al Costo | Metálico (FeCrAl) | La solución más práctica y económica. |

De Componentes a Sistemas

Navegar estas compensaciones de materiales y atmósferas es fundamental para el éxito del procesamiento a alta temperatura. Requiere no solo el elemento adecuado, sino un sistema, un horno, diseñado de manera integral para la tarea.

En KINTEK, nos especializamos en la construcción de estos entornos térmicos precisos. Nuestra profunda experiencia en I+D y fabricación en una gama de tecnologías de hornos, desde sistemas Muffle y de Tubo hasta avanzados sistemas de Vacío y CVD, se basa en este principio fundamental. Ya sea que su trabajo requiera el rendimiento incomparable del grafito en un vacío perfecto o un robusto sistema de atmósfera de aire, nuestro enfoque está en personalizar la solución ideal para su aplicación específica.

Para construir el entorno adecuado para su proceso crítico, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- Diseño para el Vacío: La Física Contraintuitiva del Grafito en Hornos de Vacío

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- La Paradoja de la Resistencia: Por Qué el Grafito Domina en Hornos de Vacío a Alta Temperatura

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo