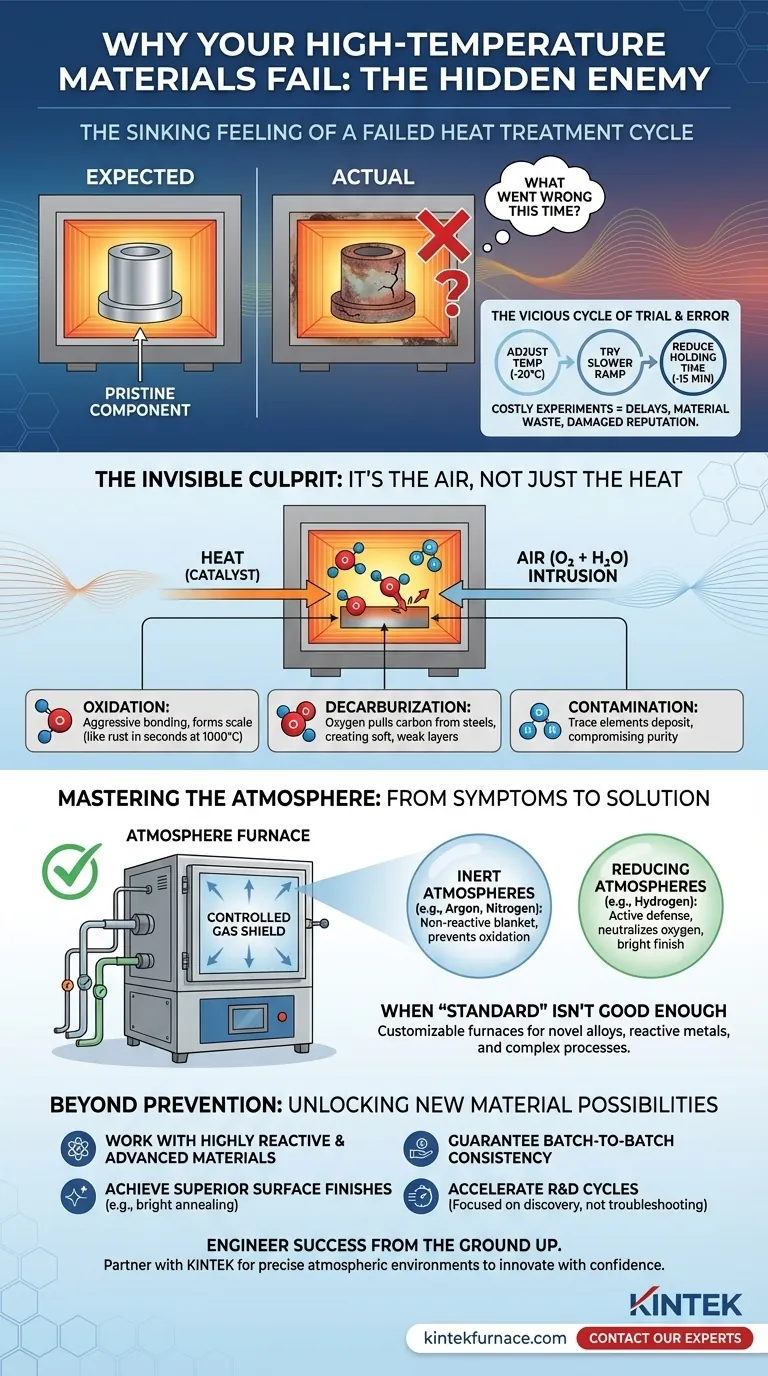

La desagradable sensación de un ciclo de tratamiento térmico fallido

Abre la puerta del horno después de un ciclo de calentamiento crítico de varias horas. Dentro debería haber un componente prístino y perfectamente tratado. En cambio, su corazón se hunde. La superficie está descolorida, cubierta por una escama quebradiza y desprendible, o sus propiedades han cambiado fundamentalmente para peor.

Semanas de investigación, materiales valiosos y costos energéticos significativos se ven comprometidos en un instante. Se queda mirando una pieza fallida, haciéndose la frustrante pregunta: ¿qué salió mal *esta* vez?

El círculo vicioso de prueba y error

Si este escenario le resulta familiar, no está solo. Es un problema generalizado en la ciencia de materiales, la metalurgia y la fabricación avanzada. El instinto inmediato es culpar a la variable más obvia: el calor.

Así comienza la frustrante tarea de adivinar:

- "¿Quizás la temperatura era demasiado alta? Bajémosla 20 grados."

- "¿Quizás la velocidad de calentamiento fue demasiado rápida? Probaremos un perfil más lento."

- "¿El tiempo de mantenimiento fue demasiado largo? Reduzcámoslo en 15 minutos."

Cada intento es otro experimento costoso y que consume mucho tiempo, que a menudo conduce a los mismos resultados inconsistentes. Esto no es solo una molestia técnica; es un obstáculo comercial serio. Crea retrasos en los proyectos que posponen los lanzamientos de productos, causa desperdicio de materiales que inflan los presupuestos de I+D y produce componentes poco fiables que pueden dañar la reputación de calidad de una empresa. Se queda solucionando un proceso fundamental en lugar de avanzar en su investigación o producción.

El culpable invisible: no es el calor, es el aire

Aquí está la verdad fundamental que rompe el ciclo: la causa principal de falla rara vez es la temperatura en sí, sino las reacciones químicas incontroladas que el calor acelera. El verdadero enemigo es invisible: el aire ordinario que llena la cámara de su horno.

El calor actúa como un potente catalizador. A altas temperaturas, el oxígeno y el vapor de agua del aire, que son inofensivos a temperatura ambiente, se vuelven increíblemente agresivos. Atacan activamente la superficie de su material.

- Oxidación: El oxígeno se une agresivamente a metales y cerámicas, formando la escama y la decoloración no deseadas que ve en las piezas fallidas. Un proceso como la oxidación del hierro, que tarda años en su patio trasero, puede ocurrir en segundos a 1000 °C.

- Decarburación: Para los aceros, el oxígeno del aire puede literalmente extraer átomos de carbono de la superficie del material, creando una capa exterior blanda y débil.

- Contaminación: Elementos traza en el aire pueden depositarse en su material, comprometiendo su pureza y rendimiento en aplicaciones sensibles como semiconductores o implantes médicos.

Esta es la razón por la que simplemente ajustar los perfiles de temperatura es como intentar arreglar una fuga pintando sobre la mancha de agua. Solo está abordando el síntoma, no la causa raíz del problema.

De luchar contra los síntomas a curar la enfermedad: dominar la atmósfera

Si el problema de raíz son las reacciones no deseadas con el aire, la solución lógica es deshacerse del aire. Para lograr resultados perfectos y repetibles, debe reemplazar el entorno impredecible y reactivo del aire con uno controlado, predecible y protector.

Este es el propósito de un Horno de Atmósfera especializado. Es una herramienta diseñada no solo para calentar un material, sino para darle un control absoluto sobre el entorno químico que lo rodea.

En lugar de dejar su material expuesto, crea un escudo protector utilizando un gas específico:

- Atmósferas inertes (por ejemplo, argón, nitrógeno): Estos gases actúan como una manta perfecta y no reactiva. Desplazan físicamente todo el oxígeno, evitando que comience cualquier oxidación. Su material se calienta en una burbuja neutra, emergiendo tan puro como entró.

- Atmósferas reductoras (por ejemplo, hidrógeno): Estas van un paso más allá. Son una defensa activa, que busca y reacciona con cualquier molécula de oxígeno perdida para neutralizarlas. Una atmósfera reductora puede incluso revertir la oxidación superficial leve, lo que resulta en un acabado brillante y limpio.

Un horno de atmósfera debidamente diseñado, con su cámara sellada y su preciso sistema de suministro de gas, resuelve la causa raíz. Transforma el tratamiento térmico de un juego de azar a una ciencia predecible.

Cuando lo "estándar" no es suficiente

Pero, ¿qué pasa si está trabajando con una aleación novedosa, un metal altamente reactivo como el titanio o un proceso complejo de varias etapas? Un horno estándar podría no proporcionar el control granular que necesita. Aquí es donde la capacidad de definir con precisión el entorno se vuelve crítica. El control real del proceso requiere un horno construido para su desafío específico, uno que pueda manejar la mezcla de gases exacta, los niveles de pureza y los ciclos de presión que su material exige.

Más allá de la prevención: desbloquear nuevas posibilidades de materiales

Una vez que deje de luchar contra fallas impredecibles, podrá lograr avances intencionales. Dominar la atmósfera del horno no se trata solo de controlar los daños; se trata de desbloquear el potencial.

Cuando su proceso es estable, repetible y está controlado con precisión, puede:

- Trabajar con materiales avanzados y altamente reactivos que son imposibles de procesar al aire libre.

- Lograr acabados superficiales superiores, como el recocido brillante, sin pasos de limpieza secundarios costosos y que consumen mucho tiempo.

- Garantizar la consistencia lote a lote, transformando su innovación de una curiosidad de laboratorio a un producto fiable y fabricable.

- Acelerar los ciclos de I+D porque se está centrando en el descubrimiento genuino, no en volver a ejecutar experimentos básicos fallidos.

Ya no solo está calentando un material; está realizando una ingeniería de superficies precisa, abriendo la puerta a la creación de materiales con propiedades que antes estaban fuera de su alcance.

Sus desafíos de materiales son únicos, y su horno también debería serlo. Deje de lidiar con resultados impredecibles y comience a diseñar el éxito desde cero. En KINTEK, nuestras profundas capacidades de personalización significan que no solo le vendemos un horno; nos asociamos con usted para diseñar el entorno atmosférico preciso que necesita para innovar con confianza. Hablemos de los requisitos específicos de su proyecto. Contacte a Nuestros Expertos para comenzar la conversación.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

Artículos relacionados

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es la atmósfera

- En busca de la pureza: el poder silencioso del horno de vacío

- El Contaminante Invisible: Por Qué la Atmósfera de Su Horno Está Saboteando Sus Resultados

- La Alquimia del Aislamiento: Por Qué los Hornos Tubulares Son Indispensables para la Innovación

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares