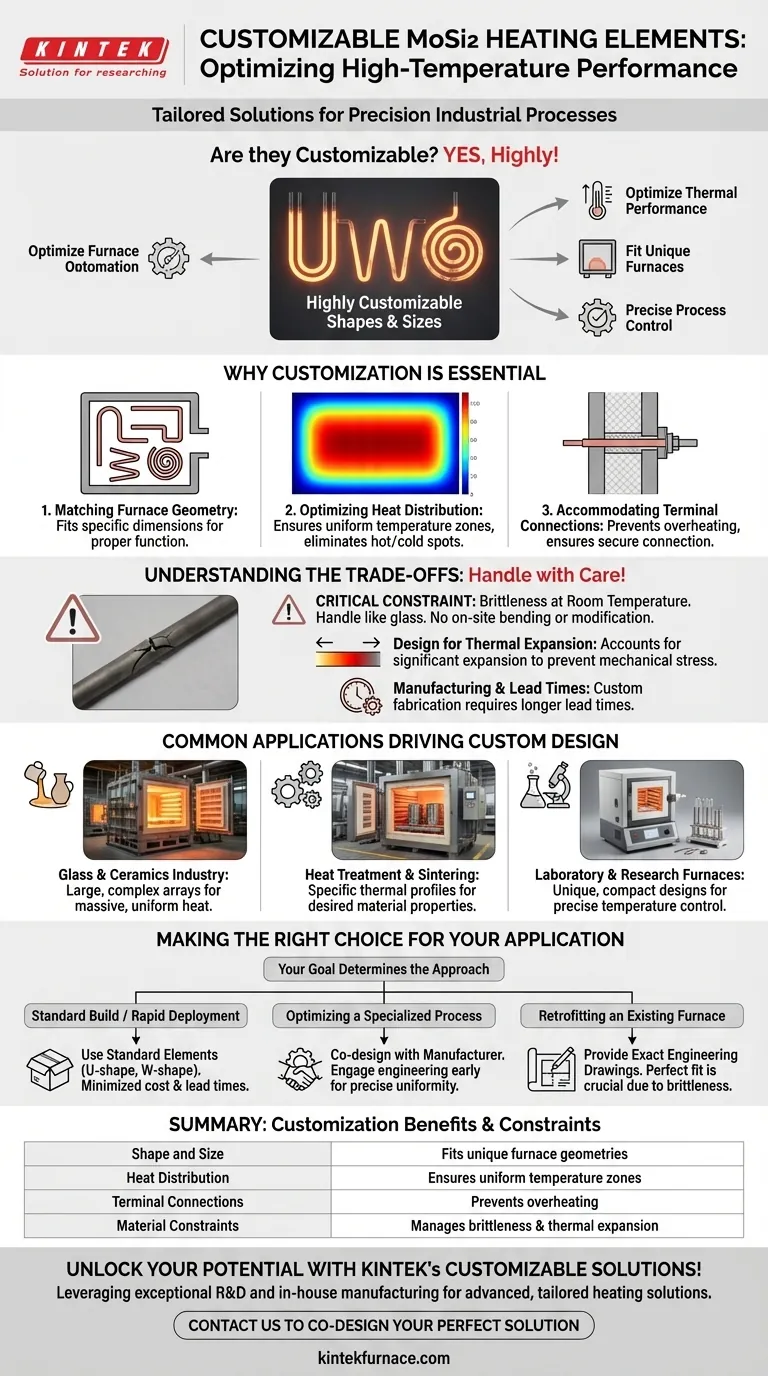

Sí, los elementos calefactores de disiliciuro de molibdeno (MoSi2) son altamente personalizables. Los fabricantes pueden producirlos en una amplia variedad de formas y tamaños para satisfacer los requisitos precisos de hornos industriales y procesos específicos de alta temperatura. Esta flexibilidad permite un rendimiento térmico optimizado en aplicaciones exigentes.

Si bien los elementos de MoSi2 ofrecen una flexibilidad de diseño excepcional para aplicaciones de alta temperatura, su fragilidad inherente a temperatura ambiente es una restricción crítica de diseño que debe gestionarse durante la especificación, manipulación e instalación.

Por qué la personalización es esencial

La necesidad de elementos MoSi2 personalizados surge de las demandas únicas del equipo industrial de alta temperatura. Un enfoque de talla única rara vez es suficiente para lograr un rendimiento y una eficiencia óptimos.

Adaptación a la geometría del horno

Las cámaras de los hornos no están estandarizadas. Los elementos personalizados, como las configuraciones en forma de U, en forma de W o de vástago múltiple, se fabrican para adaptarse a las dimensiones y la disposición específicas de un horno, asegurando una colocación y función adecuadas.

Optimización de la distribución del calor

Procesos como la sinterización de cerámica o la fabricación de semiconductores exigen zonas de temperatura extremadamente uniformes. La personalización de la forma y el tamaño de los elementos calefactores permite a los ingenieros controlar con precisión la distribución del calor, eliminando puntos calientes y fríos dentro de la cámara del horno.

Adaptación a las conexiones terminales

Los elementos de MoSi2 constan de una zona caliente y extremos terminales más fríos. Estos terminales deben pasar a través del aislamiento del horno. La personalización garantiza que la longitud y el diámetro del terminal sean correctos para el grosor de la pared del horno, evitando el sobrecalentamiento y asegurando una conexión segura.

Comprensión de las compensaciones y limitaciones

Aunque son versátiles, las propiedades del material del disiliciuro de molibdeno introducen limitaciones importantes que debe tener en cuenta en sus procedimientos de diseño y manipulación.

El factor de fragilidad

El MoSi2 es un cermet (compuesto cerámico-metálico). A temperatura ambiente, es extremadamente quebradizo y frágil, similar al vidrio. Los elementos no se pueden doblar ni modificar in situ; se fabrican en su forma final y deben manipularse con extremo cuidado para evitar fracturas durante el transporte y la instalación.

Diseño para la expansión térmica

El material se expande significativamente al calentarse hasta su temperatura de funcionamiento. Un diseño personalizado debe tener en cuenta esta expansión térmica. Sin el espacio libre adecuado, el elemento estará sujeto a tensión mecánica, lo que provocará un fallo prematuro.

Tiempos de fabricación y entrega

La fabricación personalizada no es un proceso instantáneo. La creación de moldes especializados y la fabricación de formas no estándar requieren plazos de entrega más largos en comparación con la compra de elementos estándar. Esto debe tenerse en cuenta en los plazos del proyecto.

Aplicaciones comunes que impulsan el diseño personalizado

La necesidad de formas personalizadas está impulsada por el equipo especializado utilizado en diversas industrias.

Industria del vidrio y la cerámica

Los grandes tanques de fusión y los hornos complejos a menudo requieren matrices de elementos grandes e intrincadas para suministrar grandes cantidades de calor uniforme para los procesos de fusión, conformado y cocción.

Tratamiento térmico y sinterización

Los hornos para el tratamiento térmico de metales o la sinterización de metalurgia de polvos dependen de elementos personalizados para crear perfiles térmicos específicos necesarios para lograr las propiedades deseadas del material.

Hornos de laboratorio e investigación

Los equipos de laboratorio especializados y los hornos de investigación a menudo tienen diseños de cámara únicos y compactos. Los elementos hechos a medida son esenciales para adaptarse a estas geometrías no estándar y proporcionar un control preciso de la temperatura para los experimentos.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará el mejor enfoque para especificar los elementos de MoSi2.

- Si su enfoque principal es una construcción de horno estándar o un despliegue rápido: Considere el uso de elementos estándar, listos para usar, en forma de U o en forma de W para minimizar los costes y los plazos de entrega.

- Si su enfoque principal es optimizar un proceso especializado: Involucre al equipo de ingeniería del fabricante desde el principio para codiseñar un elemento personalizado que garantice una uniformidad térmica precisa y se adapte a su cámara única.

- Si su enfoque principal es modernizar un horno existente: Proporcione dibujos de ingeniería exactos del elemento requerido. Debido a la fragilidad del material, un reemplazo personalizado debe encajar perfectamente, sin dejar lugar a ajustes in situ.

Al comprender tanto la flexibilidad de diseño como las limitaciones físicas del MoSi2, puede especificar con confianza una solución de calefacción que se adapte con precisión a sus requisitos de alta temperatura.

Tabla de resumen:

| Aspecto de la personalización | Beneficio clave |

|---|---|

| Forma y tamaño | Se adapta a geometrías de horno únicas para una colocación precisa |

| Distribución del calor | Garantiza zonas de temperatura uniformes, eliminando puntos calientes/fríos |

| Conexiones terminales | Previene el sobrecalentamiento con la longitud y el diámetro correctos |

| Limitaciones del material | Gestiona la fragilidad y la expansión térmica para una mayor durabilidad |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con los elementos calefactores MoSi2 personalizables de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas adaptadas a diversos laboratorios e industrias. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando un rendimiento térmico, eficiencia y fiabilidad óptimos. No se conforme con una talla única; contáctenos hoy para discutir cómo podemos codiseñar la solución de calefacción perfecta para su aplicación.

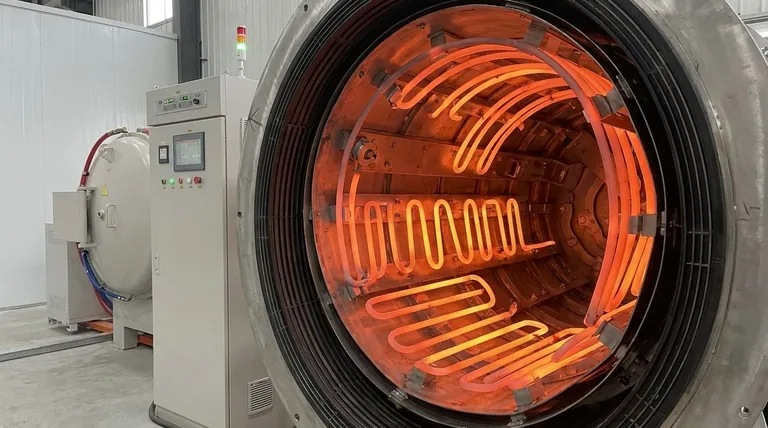

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima