Sí, los elementos calefactores de carburo de silicio (SiC) son altamente personalizables. Los fabricantes pueden producirlos en una amplia variedad de formas, tamaños y configuraciones eléctricas para satisfacer los requisitos precisos de hornos industriales y aplicaciones de alta temperatura específicas. Esta flexibilidad permite un rendimiento térmico optimizado y una integración en diseños de equipos nuevos o existentes.

La capacidad de personalizar los elementos de SiC va mucho más allá de las dimensiones físicas. Un pedido personalizado exitoso requiere una comprensión clara de las propiedades eléctricas necesarias, el hardware de montaje y los factores operativos, sobre todo cómo cambiará la resistencia del elemento durante su vida útil.

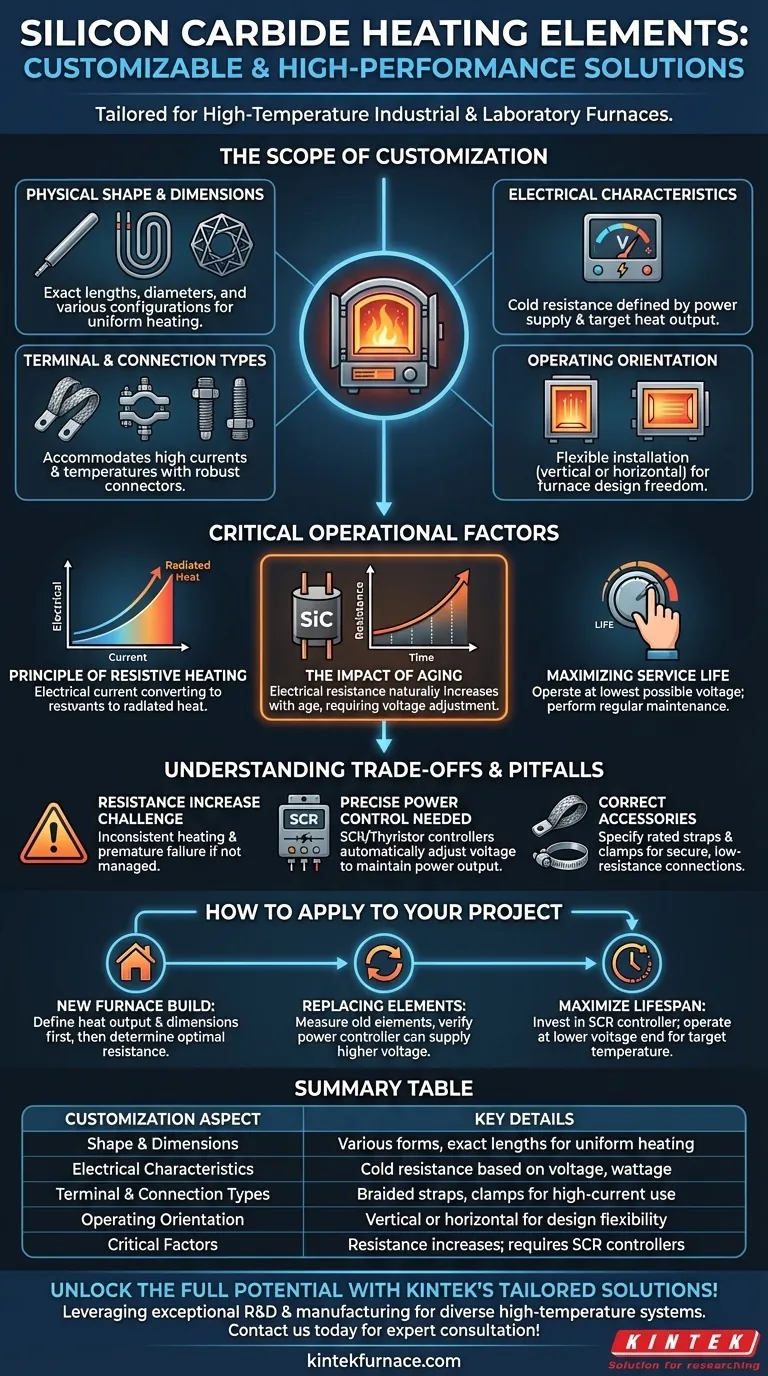

El Alcance de la Personalización: Qué Especificar

Al solicitar elementos calefactores de SiC personalizados, usted define los componentes centrales de su sistema térmico. Proporcionar especificaciones precisas es fundamental para el rendimiento y la fiabilidad.

Forma Física y Dimensiones

La personalización más común es la forma física del elemento. Si bien la forma estándar en "U" (una varilla o espiral) es versátil, los elementos se pueden fabricar con longitudes y diámetros exactos, y en varias configuraciones para adaptarse a la geometría de su horno y garantizar un calentamiento uniforme.

Características Eléctricas

Debe especificar la resistencia eléctrica del elemento. Esta propiedad está determinada por su fuente de alimentación disponible (voltaje) y la salida de calor deseada (vatios). Los fabricantes trabajarán con usted para definir un valor de "resistencia en frío" que proporcione la temperatura objetivo en su entorno específico.

Tipos de Terminales y Conexiones

La forma en que el elemento se conecta a la fuente de alimentación es un detalle clave. Los elementos personalizados se pueden configurar con diferentes extremos de terminal para adaptarse a varios métodos de conexión, incluidas correas de aluminio trenzado y abrazaderas especializadas. Las conexiones deben ser capaces de manejar altas corrientes y temperaturas.

Orientación de Funcionamiento

Una ventaja clave observada en el diseño de hornos es la flexibilidad de los elementos de SiC. La mayoría de los tipos, incluidos los elementos comunes en forma de U, se pueden especificar para instalación vertical u horizontal, lo que proporciona una libertad significativa en el diseño de la cámara del horno.

Factores Operativos Críticos para Elementos Personalizados

Especificar un elemento es solo el primer paso. Comprender cómo funciona es esencial para un control adecuado y un rendimiento a largo plazo.

El Principio de Calentamiento Resistivo

Los elementos de SiC funcionan haciendo pasar una corriente eléctrica a través del material, que tiene una alta resistencia eléctrica. Esta resistencia convierte la energía eléctrica en calor, que luego se irradia hacia la cámara del horno. La temperatura se controla ajustando con precisión el voltaje o la corriente aplicada al elemento.

El Impacto del Envejecimiento en el Rendimiento

Una característica crítica del carburo de silicio es que su resistencia eléctrica aumenta a medida que envejece. Este es un proceso natural e inevitable. A medida que aumenta la resistencia, el elemento producirá menos calor con el mismo voltaje, lo que provocará una caída de las temperaturas del horno.

Maximizar la Vida Útil

Para prolongar la vida útil de sus elementos personalizados, la mejor práctica es operar el horno con el voltaje más bajo posible que aún logre la temperatura requerida. Esto reduce la tasa de degradación. Un manejo cuidadoso y un mantenimiento regular del horno también juegan un papel crucial.

Comprender las Compensaciones y Trampas

Aunque son muy eficaces, los elementos de SiC tienen características específicas que deben gestionarse para evitar problemas comunes.

El Desafío del Aumento de la Resistencia

La principal dificultad es no tener en cuenta el aumento de la resistencia relacionado con la edad. Un sistema diseñado sin esta consideración sufrirá un calentamiento inconsistente y una disminución del rendimiento con el tiempo, lo que requerirá un reemplazo prematuro del elemento.

La Necesidad de un Control de Potencia Preciso

Debido a que la resistencia cambia, un controlador simple de encendido/apagado es inadecuado. Un sistema robusto requiere un controlador de potencia de tiristor o SCR (Rectificador Controlado de Silicio). Estos dispositivos pueden aumentar automáticamente el voltaje a los elementos a medida que aumenta su resistencia, manteniendo una salida de potencia constante y una temperatura de horno estable.

Especificación de los Accesorios Correctos

Un elemento personalizado es tan bueno como su conexión. Al realizar el pedido, también debe especificar los accesorios correctos, como correas y abrazaderas. Estos componentes deben coincidir con los terminales del elemento y estar clasificados para la carga eléctrica para garantizar una conexión segura y de baja resistencia. Una conexión deficiente se sobrecalentará y fallará rápidamente.

Cómo Aplicar Esto a Su Proyecto

Para garantizar un pedido personalizado exitoso, alinee sus especificaciones con su objetivo operativo principal.

- Si su enfoque principal es la construcción de un horno nuevo: Defina primero la salida de calor requerida (vatios) y las dimensiones físicas, luego trabaje con el proveedor para determinar la resistencia óptima del elemento para su fuente de alimentación.

- Si su enfoque principal es reemplazar elementos existentes: Mida cuidadosamente los elementos antiguos y anote su resistencia en frío si es posible, pero también verifique las especificaciones de su controlador de potencia para asegurarse de que puede suministrar el voltaje más alto que los elementos nuevos requerirán eventualmente.

- Si su enfoque principal es maximizar la vida útil del elemento: Invierta en un controlador de potencia SCR de alta calidad y especifique elementos que le permitan operar en el extremo inferior de su rango de voltaje para su temperatura objetivo.

Un elemento personalizado bien especificado es la base de un proceso de alta temperatura fiable y eficiente.

Tabla Resumen:

| Aspecto de la Personalización | Detalles Clave |

|---|---|

| Forma Física y Dimensiones | Varias formas (p. ej., forma de U), longitudes exactas, diámetros para un calentamiento uniforme |

| Características Eléctricas | Resistencia en frío basada en el voltaje, vataje para la temperatura objetivo |

| Tipos de Terminales y Conexiones | Opciones como correas trenzadas, abrazaderas para uso de alta corriente y alta temperatura |

| Orientación de Funcionamiento | Instalación vertical u horizontal para un diseño de horno flexible |

| Factores Críticos | La resistencia aumenta con la edad; requiere controladores SCR para un rendimiento estable |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas avanzados de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que los elementos calefactores de carburo de silicio estén diseñados con precisión para satisfacer sus necesidades experimentales e industriales únicas, impulsando la eficiencia, la fiabilidad y la vida útil. ¿Listo para mejorar el rendimiento de su horno? Contáctenos hoy para consulta y soporte experto.

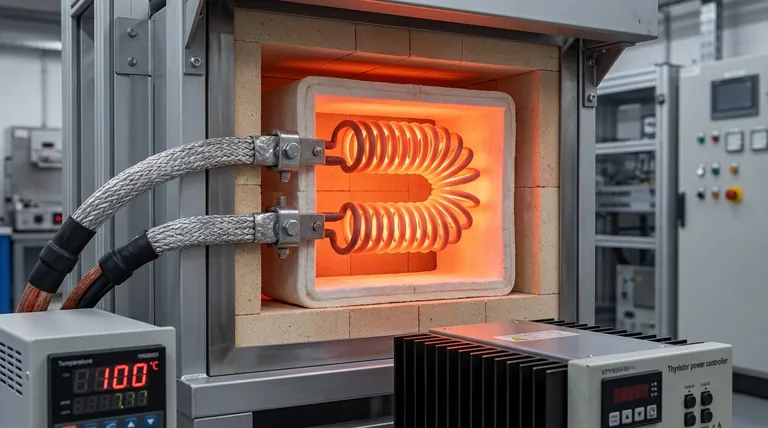

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento