Sí, los hornos rotatorios de calentamiento indirecto son excepcionalmente adecuados para la captura de carbono. Su diseño fundamental es lo que los hace tan efectivos. A diferencia de los hornos de tiro directo donde los gases de combustión se mezclan con el material procesado, un horno indirecto calienta el material desde el exterior. Esto mantiene el CO2 liberado del proceso (por ejemplo, de la calcinación o la pirólisis) separado y sin diluir, creando una corriente concentrada que es significativamente más fácil y barata de capturar.

La ventaja principal no es que el horno en sí capture carbono, sino que su diseño produce una corriente de CO2 de proceso de alta pureza. Esto elude elegantemente la parte más costosa de muchos esfuerzos de captura de carbono: separar el CO2 del nitrógeno y el exceso de oxígeno en los gases de combustión típicos.

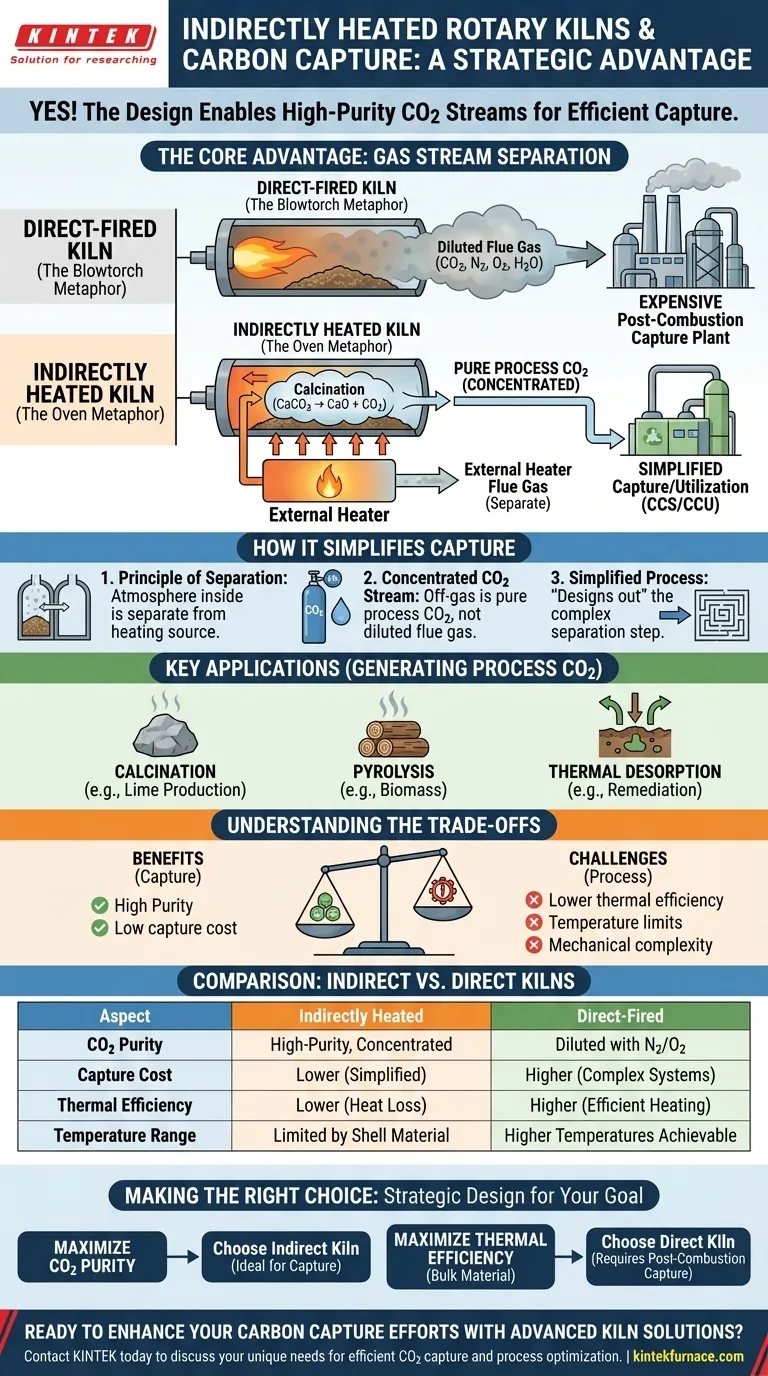

Cómo los Hornos Indirectos Permiten la Captura de Carbono

Para comprender su valor, primero debe captar la diferencia fundamental en cómo operan los hornos directos e indirectos. Esta distinción es clave para su papel en la descarbonización.

El Principio de Separación de la Corriente de Gas

Un horno de tiro directo funciona como un soplete masivo, con la llama y los gases de combustión calientes fluyendo directamente sobre y a través del material. Esto es muy eficiente para la transferencia de calor, pero mezcla el gas residual del proceso con los productos de la combustión (CO2, vapor de agua y, lo más importante, grandes volúmenes de nitrógeno del aire).

Un horno rotatorio de calentamiento indirecto, por el contrario, funciona más como un horno de cocina. La carcasa giratoria se calienta externamente, y ese calor se transfiere a través de la pared metálica al material que cae dentro. La atmósfera dentro del horno está completamente separada de la fuente de calor.

Producción de una Corriente de CO2 Concentrada

Esta separación es crítica. Cuando ocurre un proceso como la calcinación dentro de un horno indirecto (por ejemplo, al calentar piedra caliza, CaCO₃), la reacción libera CO₂.

Dado que ningún gas de combustión entra en el interior del horno, el gas residual resultante es casi CO2 de proceso puro, no un gas de combustión diluido. Esta corriente de alta pureza puede canalizarse directamente a una unidad de compresión, utilización o secuestro.

Simplificación de Todo el Proceso de Captura

En una configuración convencional con un horno de tiro directo, la captura de carbono requiere una planta de absorción química "postcombustión" grande y costosa para aislar el CO₂ del gran volumen de nitrógeno.

Al utilizar un horno indirecto, esencialmente se elimina el problema de separación del sistema desde el principio. Esto hace que el proceso general de captura y almacenamiento de carbono (CCS) o utilización (CCU) sea mucho más simple y económicamente viable.

Aplicaciones Clave que Generan CO2 de Proceso

Los hornos indirectos se implementan en diversas industrias donde la captura de emisiones del proceso es un objetivo principal. Su control preciso de la temperatura los hace ideales para estas aplicaciones.

Calcinación de Minerales

La calcinación es un proceso de descomposición térmica. Se utiliza para producir cal a partir de piedra caliza (CaCO₃ → CaO + CO₂) y en otros pasos de procesamiento de minerales que liberan CO₂ como resultado directo de un cambio químico, no por la quema de combustible.

Pirólisis y Carbonización

Al calentar materiales orgánicos como biomasa, madera residual o lodos de depuradora en ausencia de oxígeno (pirólisis), un horno indirecto elimina los compuestos volátiles. La corriente de gas resultante a menudo es rica en CO₂ y otros hidrocarburos, que pueden capturarse o refinarse.

Desorción Térmica y Remediación

Los hornos indirectos se utilizan para limpiar suelos contaminados o residuos industriales. Calentar el material elimina los contaminantes para su recolección y tratamiento. La atmósfera controlada evita la combustión no deseada y simplifica la gestión de la corriente de gas residual, permitiendo la captura de CO₂ si hay materiales carbonosos presentes.

Comprensión de las Compensaciones (Trade-offs)

Aunque son ideales para la captura de carbono, los hornos indirectos no son una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Eficiencia Térmica

Debido a que el calor debe conducirse a través de la pesada carcasa de acero del horno, el calentamiento indirecto es generalmente menos eficiente térmicamente que el calentamiento directo. Se puede perder más energía en el medio ambiente circundante, lo que podría aumentar el consumo de combustible para los quemadores externos.

Limitaciones de Temperatura

La temperatura máxima alcanzable dentro de un horno indirecto está limitada por la ciencia de los materiales de la propia carcasa del horno. Se requieren aleaciones de alto rendimiento para aplicaciones de alta temperatura, lo que aumenta el costo. Los hornos de tiro directo a menudo pueden alcanzar temperaturas de proceso más altas más fácilmente.

Complejidad Mecánica y Escala

El diseño de un horno indirecto, con su atmósfera sellada y camisa de calentamiento externa, es más complejo que un simple tubo de tiro directo. Garantizar un sellado perfecto para evitar fugas de aire —lo que diluiría la corriente de CO2— es una consideración de mantenimiento crítica y continua.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de horno adecuada depende completamente de su objetivo principal, ya que la elección óptima implica equilibrar la eficiencia, el costo y el impacto de la descarbonización.

- Si su enfoque principal es maximizar la pureza de CO2 para la captura: Un horno de calentamiento indirecto es la opción superior porque inherentemente produce una corriente de CO2 concentrada, reduciendo drásticamente los costos de separación posteriores.

- Si su enfoque principal es maximizar la eficiencia térmica para un material a granel: Un horno de tiro directo puede ser más económico, siempre que esté preparado para invertir en un sistema de captura postcombustión grande y separado para manejar los gases de combustión diluidos.

- Si su enfoque principal es procesar materiales sensibles al calor: Un horno indirecto ofrece un calentamiento uniforme y suave sin el impacto directo de la llama, lo que lo convierte en la solución ideal para el control de calidad, con el beneficio de estar "listo para la captura".

En última instancia, aprovechar un horno rotatorio de calentamiento indirecto es una elección de diseño estratégico que diseña proactivamente una solución para la captura de carbono justo en la fuente.

Tabla de Resumen:

| Aspecto | Hornos de Calentamiento Indirecto | Hornos de Tiro Directo |

|---|---|---|

| Pureza del CO2 | Corriente de alta pureza y concentrada | Diluida con nitrógeno y oxígeno |

| Costo de Captura | Menor debido a la simplificación de la separación | Mayor, requiere sistemas postcombustión |

| Aplicaciones | Calcinación, pirólisis, desorción térmica | Procesamiento de materiales a granel |

| Eficiencia Térmica | Menor, más pérdida de calor | Mayor, calentamiento más eficiente |

| Rango de Temperatura | Limitado por los materiales de la carcasa | Puede alcanzar temperaturas más altas |

¿Listo para mejorar sus esfuerzos de captura de carbono con soluciones de hornos de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar equipos avanzados como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a lograr una captura de CO2 eficiente y la optimización de procesos. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio o proceso industrial.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado