En resumen, la tecnología CAD/CAM es el método principal utilizado para transformar un bloque sólido de zirconia en una restauración dental precisa y de alta resistencia. El proceso implica el diseño digital de la restauración (CAD) y luego el uso de una fresadora automatizada para tallarla (CAM) antes de que se someta a un proceso de endurecimiento final llamado sinterización.

La función principal de CAD/CAM en la odontología de zirconia es reemplazar las técnicas de laboratorio manuales y tradicionales con un flujo de trabajo digital altamente preciso y repetible. Esto es lo que permite trabajar con un material excepcionalmente fuerte como la zirconia, que es demasiado dura para ser moldeada eficazmente a mano.

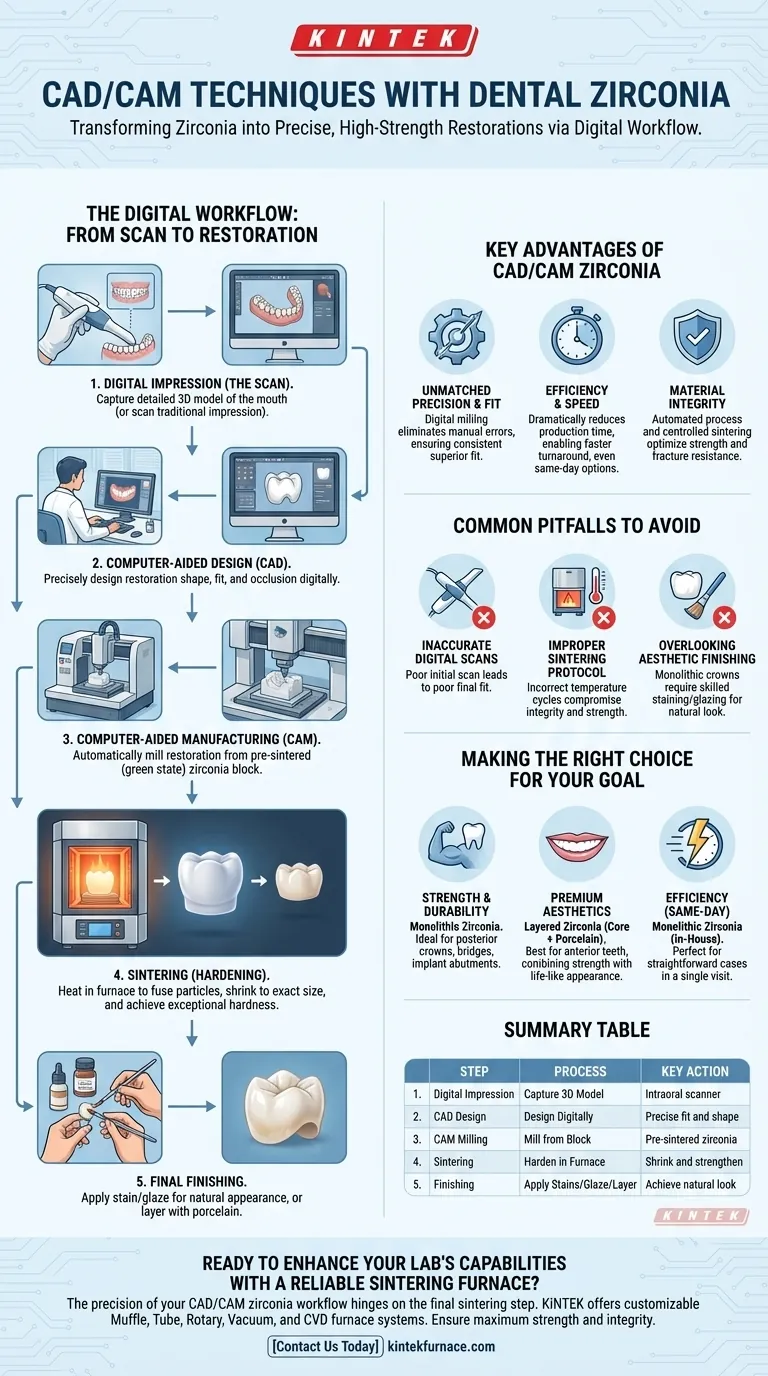

El Flujo de Trabajo Digital: Del Escaneo a la Restauración

Todo el proceso es una integración fluida de captura digital, diseño y fabricación automatizada. Cada paso se basa en el anterior para crear una restauración con un ajuste y una función precisos.

Paso 1: Impresión Digital (El Escaneo)

El proceso comienza creando un modelo 3D detallado de la boca del paciente. Esto se hace típicamente con un escáner intraoral que captura las preparaciones dentales, los dientes circundantes y el registro de mordida directamente. Alternativamente, se puede tomar una impresión física tradicional y luego escanearla en el laboratorio dental.

Paso 2: Diseño Asistido por Computadora (CAD)

Este modelo digital se importa en software CAD especializado. Un técnico dental diseña la restauración final —ya sea una corona, un puente o un pilar de implante— en la computadora. Pueden controlar con precisión la forma, los puntos de contacto y la oclusión (la mordida) para garantizar un ajuste perfecto antes de que se toque cualquier material físico.

Paso 3: Fabricación Asistida por Computadora (CAM)

Una vez que el diseño se finaliza, el archivo digital se envía a una fresadora. Esta máquina talla automática y precisamente la restauración a partir de un bloque de zirconia pre-sinterizado, a menudo llamado su "estado verde". En este estado similar a la tiza, la zirconia es lo suficientemente blanda como para ser fresada con precisión.

Paso 4: Sinterización (Endurecimiento en el Horno)

La restauración de zirconia fresada todavía está blanda y sobredimensionada para tener en cuenta la contracción. Luego se coloca en un horno especializado de alta temperatura. Este proceso de sinterización calienta la zirconia, haciendo que las partículas se fusionen, lo que encoge la restauración a sus dimensiones de diseño exactas y le da su dureza y resistencia finales y excepcionales.

Paso 5: Acabado Final

Después de la sinterización, la restauración es dura como una roca. Para lograr una apariencia natural, los técnicos utilizan diversas técnicas de acabado. Esto puede ser un simple teñido y glaseado para igualar el color y el brillo de los dientes adyacentes o un recubrimiento más complejo con porcelana para obtener resultados estéticos de primera calidad.

Comprender las Ventajas Clave

El uso de CAD/CAM para la zirconia no es solo una alternativa; es la tecnología habilitadora que hace posibles las restauraciones modernas de zirconia.

Precisión y Ajuste Inigualables

La zirconia es un material extremadamente fuerte, pero también es muy difícil de trabajar con métodos tradicionales. La precisión digital del fresado CAM elimina los errores humanos y las distorsiones del material inherentes a las técnicas de fundición antiguas, lo que resulta en un ajuste consistentemente superior.

Eficiencia y Velocidad

El flujo de trabajo digital reduce drásticamente el tiempo necesario para producir una restauración. Lo que antes requería múltiples citas y días de trabajo manual de laboratorio, ahora a menudo se puede condensar, e incluso algunos sistemas permiten coronas el mismo día.

Integridad del Material

La naturaleza automatizada del fresado CAM y el entorno controlado del horno de sinterización garantizan que las propiedades del material se optimicen. Esto conduce a restauraciones que no solo se ajustan bien, sino que también son increíblemente duraderas y resistentes a las fracturas.

Errores Comunes a Evitar

Si bien la tecnología es avanzada, la calidad final todavía depende de una ejecución adecuada en etapas críticas.

Escaneos Digitales Inexactos

Todo el proceso se basa en el escaneo inicial. Un escaneo deficiente o incompleto conducirá a una restauración mal ajustada, independientemente de lo bien que se realicen los pasos posteriores. La regla es "basura entra, basura sale".

Protocolo de Sinterización Inadecuado

La sinterización es el paso más crítico para lograr la resistencia final de la zirconia. Usar el ciclo de temperatura incorrecto o calentar/enfriar el horno demasiado rápido puede introducir tensiones internas y microfracturas, comprometiendo la integridad de la restauración y provocando fallos prematuros.

Ignorar el Acabado Estético

Si bien CAD/CAM crea una restauración perfectamente formada, una corona de zirconia monolítica (de un solo color) puede parecer opaca y poco natural sin un acabado adecuado. La aplicación experta de tintes y glaseados es esencial para integrar la restauración con la dentición natural del paciente.

Tomando la Decisión Correcta para su Objetivo

La aplicación de zirconia CAD/CAM depende en gran medida del objetivo clínico.

- Si su enfoque principal es la resistencia y la durabilidad: Una restauración de zirconia monolítica, fresada y sinterizada correctamente, es la opción ideal para coronas posteriores, puentes multidentales y pilares de implantes donde las fuerzas de masticación son más altas.

- Si su enfoque principal es la estética de primera calidad: Para los dientes anteriores, considere un núcleo de zirconia fresado que luego se recubra con porcelana. Esto combina la resistencia de la subestructura de zirconia con la apariencia realista de las cerámicas aplicadas a mano.

- Si su enfoque principal es la eficiencia: Una corona de zirconia monolítica diseñada y fresada internamente puede proporcionar una restauración fuerte y funcional en una sola visita del paciente, lo que la hace perfecta para casos sencillos.

Dominar este flujo de trabajo digital es esencial para desbloquear todo el potencial de las cerámicas dentales modernas de alto rendimiento.

Tabla Resumen:

| Paso | Proceso | Acción Clave |

|---|---|---|

| 1 | Impresión Digital | Capturar un modelo 3D de la boca con un escáner intraoral. |

| 2 | Diseño CAD | Diseñar la restauración digitalmente para un ajuste preciso. |

| 3 | Fresado CAM | Fresar la restauración a partir de un bloque de zirconia pre-sinterizado. |

| 4 | Sinterización | Endurecer y encoger la restauración en un horno de alta temperatura. |

| 5 | Acabado | Aplicar tintes, glaseados o porcelana para una apariencia natural. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de sinterización confiable?

La precisión de su flujo de trabajo de zirconia CAD/CAM depende del paso final de sinterización. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para las necesidades únicas de su laboratorio. Asegúrese de que sus restauraciones logren la máxima resistencia e integridad con un horno diseñado para la precisión y la durabilidad.

Contáctenos hoy para encontrar el horno de alta temperatura perfecto para su laboratorio dental.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión