En el procesamiento de cerámica, los hornos mufla son la herramienta definitiva para transformar polvos finos en materiales densos, sólidos y de alto rendimiento. Logran esto a través del proceso de sinterización, que requiere la aplicación precisa de altas temperaturas dentro de un entorno estrictamente controlado. Este control sobre el calor y la atmósfera es lo que permite a los ingenieros dictar las propiedades finales de la cerámica, como su dureza, densidad y resistencia térmica.

El valor central de un horno mufla no es solo su capacidad para calentarse, sino su capacidad para proporcionar un entorno prístino y altamente controlado. Esto aísla el material cerámico de contaminantes y reacciones químicas no deseadas, asegurando que el producto final logre sus propiedades de ingeniería diseñadas.

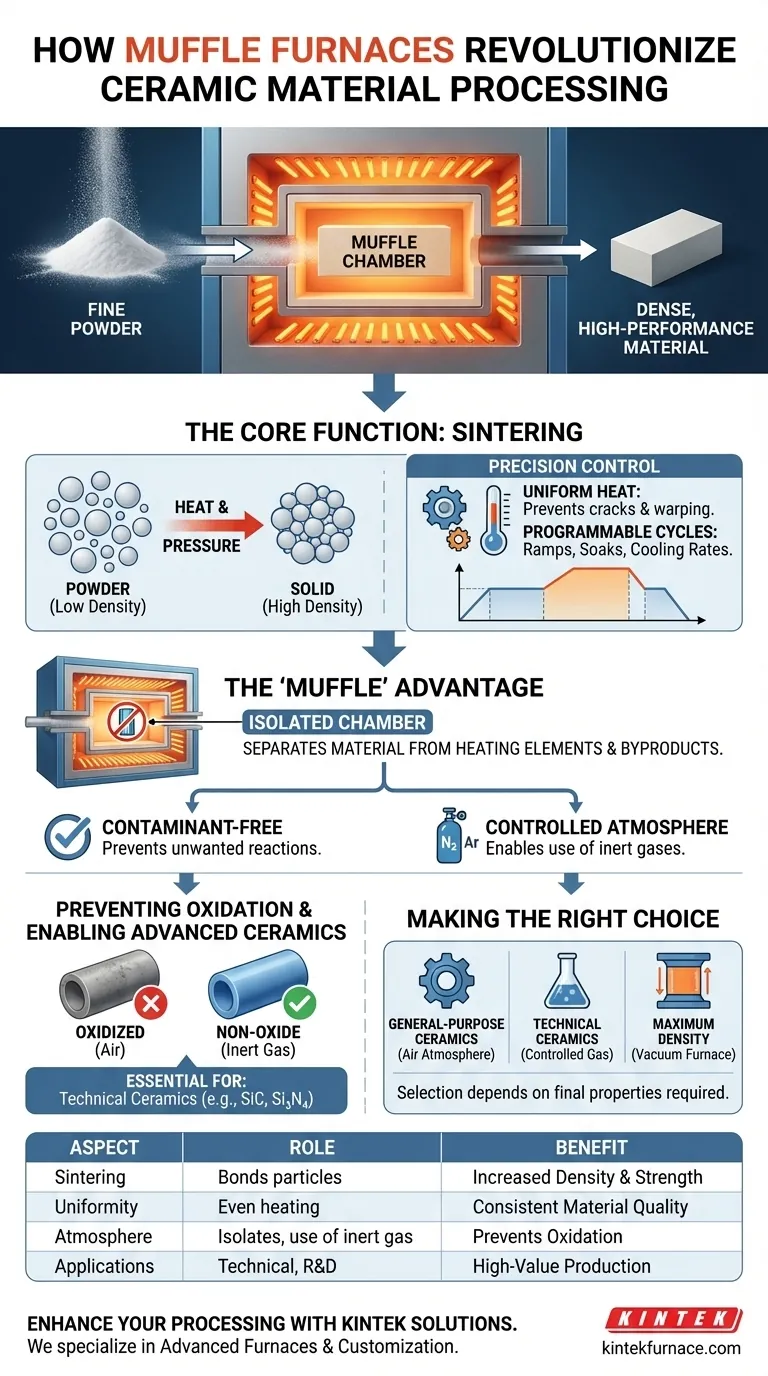

La Función Central: De Polvo a Sólido

El uso principal de un horno mufla en cerámica es ejecutar el proceso de sinterización con una precisión excepcional. Esto implica más que simplemente calentar el material.

¿Qué es la Sinterización?

La sinterización es un proceso de tratamiento térmico que une partículas cerámicas a temperaturas inferiores a su punto de fusión. En lugar de fundirse y volver a solidificarse, los átomos de las partículas difunden a través de los límites, fusionándose en una masa sólida y coherente. Esto reduce la porosidad y aumenta significativamente la densidad y la resistencia del material.

El Papel del Calor Uniforme

Los hornos mufla están diseñados para proporcionar una uniformidad de temperatura excepcional a través de una combinación de transferencia de calor radiante y convectivo. Esto asegura que todo el componente cerámico se caliente y se enfríe a la misma velocidad, previniendo tensiones internas, grietas o deformaciones que resultarían de temperaturas desiguales.

Control de Temperatura de Precisión

Lograr propiedades específicas del material depende de un perfil de calentamiento y enfriamiento preciso. Los hornos mufla permiten a los operadores programar velocidades de rampa controladas (qué tan rápido aumenta la temperatura), tiempos de remojo (cuánto tiempo se mantiene a una temperatura máxima) y velocidades de enfriamiento. Este ciclo es fundamental para desarrollar la estructura cristalina y la densidad deseadas.

Por Qué es Crítico el "Muffle" (Cámara Aislada)

El término "mufla" se refiere a la característica de diseño central del horno: una cámara interior aislada que separa el material que se está procesando de los elementos calefactores y cualquier subproducto de la combustión.

Aislamiento de Contaminantes

En un horno de fuego directo, los subproductos de la combustión del combustible pueden contaminar el material, lo que provoca decoloración o cambios químicos indeseables. La mufla actúa como una barrera física, asegurando que la atmósfera que rodea a la cerámica sea pura y consista solo en los gases previstos.

Permitiendo Atmósferas Controladas

Debido a que la mufla es una cámara sellada, la atmósfera en su interior puede gestionarse cuidadosamente. El aire puede purgarse y reemplazarse con un gas específico, como nitrógeno o argón. Esta capacidad es fundamental para procesar cerámicas avanzadas no óxidas.

Prevención de la Oxidación

Muchas cerámicas técnicas de alto rendimiento, como el carburo de silicio (SiC) o el nitruro de silicio (Si₃N₄), se oxidarán fácilmente a altas temperaturas si se exponen al oxígeno. Una atmósfera controlada de gas inerte como el nitrógeno previene estas reacciones no deseadas, preservando la integridad química del material y asegurando que cumpla con las especificaciones de rendimiento para aplicaciones aeroespaciales o biomédicas.

Comprensión de las Compensaciones y Alternativas

Aunque es potente, un horno mufla estándar es parte de una familia más amplia de herramientas de procesamiento a alta temperatura. Comprender las distinciones es clave para seleccionar el proceso correcto.

Atmósfera vs. Vacío: Una Distinción Clave

Para las aplicaciones de mayor pureza, a menudo se utiliza un horno de vacío. En lugar de reemplazar el aire con un gas inerte, un horno de vacío elimina casi todos los gases atmosféricos. Este es el método definitivo para minimizar la porosidad y prevenir cualquier reacción atmosférica, ayudando a producir cerámicas con una densidad cercana a la teórica y una resistencia mecánica superior.

Limitaciones y Consideraciones

Los hornos mufla se utilizan típicamente para el procesamiento por lotes, lo que puede influir en el rendimiento de la producción en comparación con los métodos de calentamiento continuo. Sus tiempos de ciclo, que incluyen rampas controladas de calentamiento y enfriamiento, pueden ser largos, lo que los hace ideales para investigación, desarrollo y la producción de componentes de alto valor en lugar de artículos de alto volumen y bajo costo.

Versatilidad Más Allá de la Cerámica

Los mismos principios de control térmico y aislamiento atmosférico hacen que los hornos mufla sean esenciales en otros campos. Se utilizan para el recocido (annealing) de obleas de semiconductores, el tratamiento térmico de metales como acero y cobre, y procesos analíticos como el calcinado (ashing) de muestras en un laboratorio.

Tomar la Decisión Correcta para su Objetivo

La configuración ideal del horno depende directamente de las propiedades finales que requiere su material. La elección entre aire, una atmósfera de gas controlada o un vacío es la decisión más crítica.

- Si su enfoque principal son las cerámicas de propósito general o los materiales a base de óxido: Un horno mufla estándar con control de temperatura preciso en una atmósfera de aire suele ser suficiente.

- Si su enfoque principal es desarrollar cerámicas técnicas de alto rendimiento (como SiC o Si₃N₄): Es esencial un horno con controles atmosféricos avanzados (como nitrógeno o argón) para prevenir la oxidación.

- Si su enfoque principal es lograr la máxima densidad y pureza para aplicaciones extremas: Un horno de vacío es la opción superior, ya que proporciona el entorno de procesamiento más limpio posible.

En última instancia, dominar el entorno del horno es la clave para dominar las propiedades finales de su material cerámico.

Tabla de Resumen:

| Aspecto | Función en el Procesamiento de Cerámica |

|---|---|

| Sinterización | Une partículas cerámicas a altas temperaturas para aumentar la densidad y la resistencia sin fundir. |

| Uniformidad de Temperatura | Asegura un calentamiento uniforme para prevenir grietas y deformaciones, logrando una calidad de material consistente. |

| Control de Atmósfera | Aísla las cerámicas de los contaminantes y permite el uso de gas inerte para prevenir la oxidación. |

| Aplicaciones | Ideal para cerámicas técnicas, recocido y calcinado en investigación y producción de alto valor. |

¿Listo para mejorar su procesamiento de materiales cerámicos con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar hornos avanzados como Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos