En las industrias de la cerámica y el vidrio, los hornos mufla son herramientas indispensables utilizadas para el procesamiento térmico a altas temperaturas. Sus funciones principales son la cocción y sinterización de cerámicas para lograr dureza y durabilidad, así como la fusión, vitrificación y recocido del vidrio para garantizar la claridad y la integridad estructural. Se utilizan tanto en la producción final como en pruebas críticas de control de calidad.

El valor central de un horno mufla reside en su capacidad para crear un entorno de calentamiento altamente controlado y libre de contaminantes. Al separar el material de los elementos calefactores y los subproductos de la combustión, garantiza la pureza química y las propiedades físicas del producto cerámico o vítreo final.

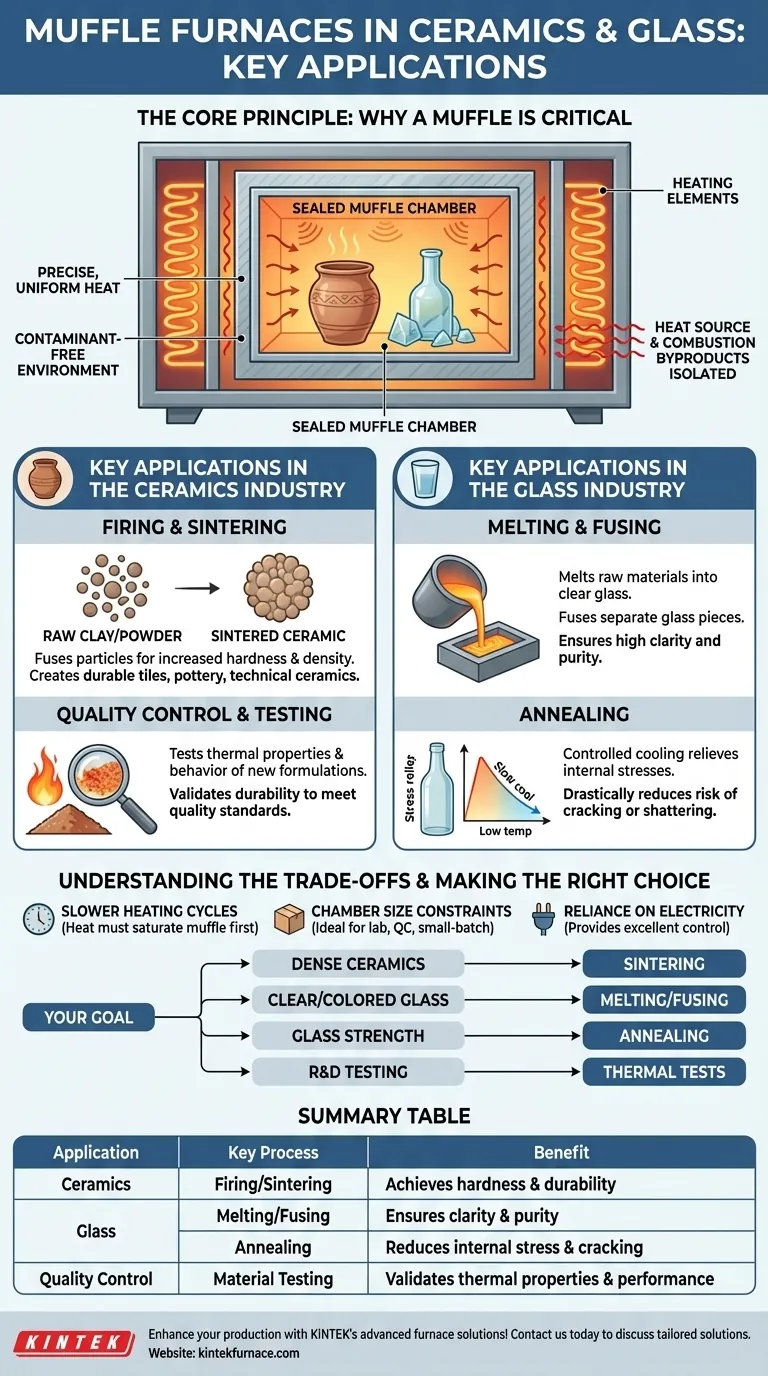

El Principio Central: Por qué una 'Mufla' es Fundamental

La característica distintiva de un horno mufla es la "mufla" en sí: una cámara interior que aísla la carga de trabajo de la fuente de calor. Este diseño es fundamental para su utilidad en aplicaciones sensibles como la cerámica y el vidrio.

Un Entorno Libre de Contaminantes

La mufla sellada evita que cualquier subproducto de la combustión o partícula de los elementos calefactores entre en contacto con el material que se está procesando. Esta separación es crucial para prevenir la decoloración en la cerámica y asegurar la claridad óptica y la pureza del vidrio.

Calor Preciso y Uniforme

El diseño de la mufla promueve el calentamiento radiante y convectivo, lo que resulta en una distribución de temperatura excepcionalmente uniforme en toda la cámara. Esta precisión garantiza que cada parte de la pieza reciba el mismo tratamiento térmico, lo cual es innegociable para lograr resultados consistentes y repetibles.

Aplicaciones Clave en la Industria Cerámica

Los hornos mufla son esenciales para transformar la arcilla cruda y los polvos cerámicos en productos fuertes y funcionales.

Cocción y Sinterización

Cocción (Firing) es el proceso general de calentar materiales de arcilla o cerámica a una alta temperatura para endurecerlos permanentemente.

Sinterización es una técnica de cocción específica donde las partículas cerámicas se calientan justo por debajo de su punto de fusión. Esto hace que las partículas se fusionen, reduciendo la porosidad y aumentando drásticamente la resistencia y densidad del material. Este es el proceso central para crear baldosas duraderas, alfarería y cerámicas técnicas avanzadas.

Control de Calidad y Pruebas de Materiales

Los hornos se utilizan en entornos de laboratorio para probar las propiedades térmicas y el comportamiento de nuevas formulaciones cerámicas. Al someter las muestras a ciclos de calor extremos, los fabricantes pueden validar la durabilidad y el rendimiento de sus materiales, asegurando que los productos finales cumplan con estrictos estándares de calidad.

Aplicaciones Clave en la Industria del Vidrio

Para el vidrio, el entorno limpio y controlado de un horno mufla es vital tanto para la creación como para el acabado.

Fusión y Vitrificación

En la producción a pequeña escala o especializada, los hornos mufla se utilizan para fundir materias primas como arena y ceniza de sosa en vidrio fundido. La atmósfera libre de contaminantes es esencial para lograr una alta claridad y controlar el color del producto final. También se utilizan para fusionar piezas de vidrio separadas con fines artísticos o técnicos.

Recocido (Annealing)

El Recocido es un paso de acabado crítico para casi todos los productos de vidrio. El proceso implica recalentar el vidrio a una temperatura específica y luego enfriarlo muy lentamente de manera altamente controlada. Esto alivia las tensiones internas creadas durante la fabricación, reduciendo drásticamente el riesgo de que el vidrio se agriete o se rompa más tarde.

Comprender las Compensaciones

Aunque son muy eficaces, los hornos mufla tienen características específicas que los hacen más adecuados para ciertas tareas que para otras.

Ciclos de Calentamiento Más Lentos

Debido a que el calor debe saturar primero la mufla antes de transferirse a la carga de trabajo, estos hornos pueden tener tiempos de calentamiento y enfriamiento más lentos en comparación con los hornos de cocción directa.

Limitaciones de Tamaño de la Cámara

El diseño de la mufla puede limitar el volumen interno del horno. Esto los hace ideales para trabajos de laboratorio, control de calidad, creación de prototipos y producción de lotes pequeños, pero menos prácticos para la producción en masa de artículos muy grandes.

Dependencia de la Electricidad

La mayoría de los hornos mufla modernos son eléctricos y dependen de una fuente de alimentación estable. Si bien esto proporciona un excelente control, difiere de los hornos grandes tradicionales que pueden usar gas natural u otros combustibles.

Tomar la Decisión Correcta para su Objetivo

Comprender el proceso específico le permite controlar las propiedades finales de su material.

- Si su enfoque principal es crear cuerpos cerámicos densos y duraderos: Su proceso clave es la sinterización, que requiere las altas temperaturas precisas y uniformes que proporciona un horno mufla.

- Si su enfoque principal es producir vidrio de alta claridad o coloreado: Se basará en el horno para una fusión y vitrificación limpia, donde el aislamiento de la mufla de los contaminantes es primordial.

- Si su enfoque principal es garantizar la resistencia y seguridad del vidrio: El proceso crítico es el recocido, que utiliza las capacidades de enfriamiento controlado del horno para eliminar la tensión interna.

- Si su enfoque principal es la investigación y el desarrollo: Utilizará el horno para realizar pruebas térmicas en nuevos materiales, validando sus características de calidad y rendimiento.

Dominar estas aplicaciones le otorga control directo sobre la resistencia, claridad y fiabilidad de su producto final.

Tabla de Resumen:

| Aplicación | Proceso Clave | Beneficio |

|---|---|---|

| Cerámica | Cocción/Sinterización | Logra dureza y durabilidad |

| Vidrio | Fusión/Vitrificación | Asegura claridad y pureza |

| Vidrio | Recocido | Reduce la tensión interna y el agrietamiento |

| Control de Calidad | Prueba de Materiales | Valida propiedades térmicas y rendimiento |

¡Mejore su producción de cerámica y vidrio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos hornos Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, con una sólida capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos y mejorar la calidad del producto!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso