En la industria aeroespacial, el uso principal de los hornos mufla es realizar pruebas de seguridad críticas en materiales y componentes. Al exponer las piezas a entornos de alta temperatura controlados con precisión, los ingenieros pueden probar rigurosamente la retardancia de llama y evaluar el rendimiento de los materiales resistentes al calor, asegurando que cumplen con las exigencias extremas del vuelo.

El papel de un horno mufla en la industria aeroespacial se extiende mucho más allá de las simples pruebas de fuego. Es una herramienta fundamental de la ciencia de los materiales, que permite el desarrollo, la calificación y el procesamiento de materiales avanzados donde el fallo bajo un estrés térmico extremo no es una opción.

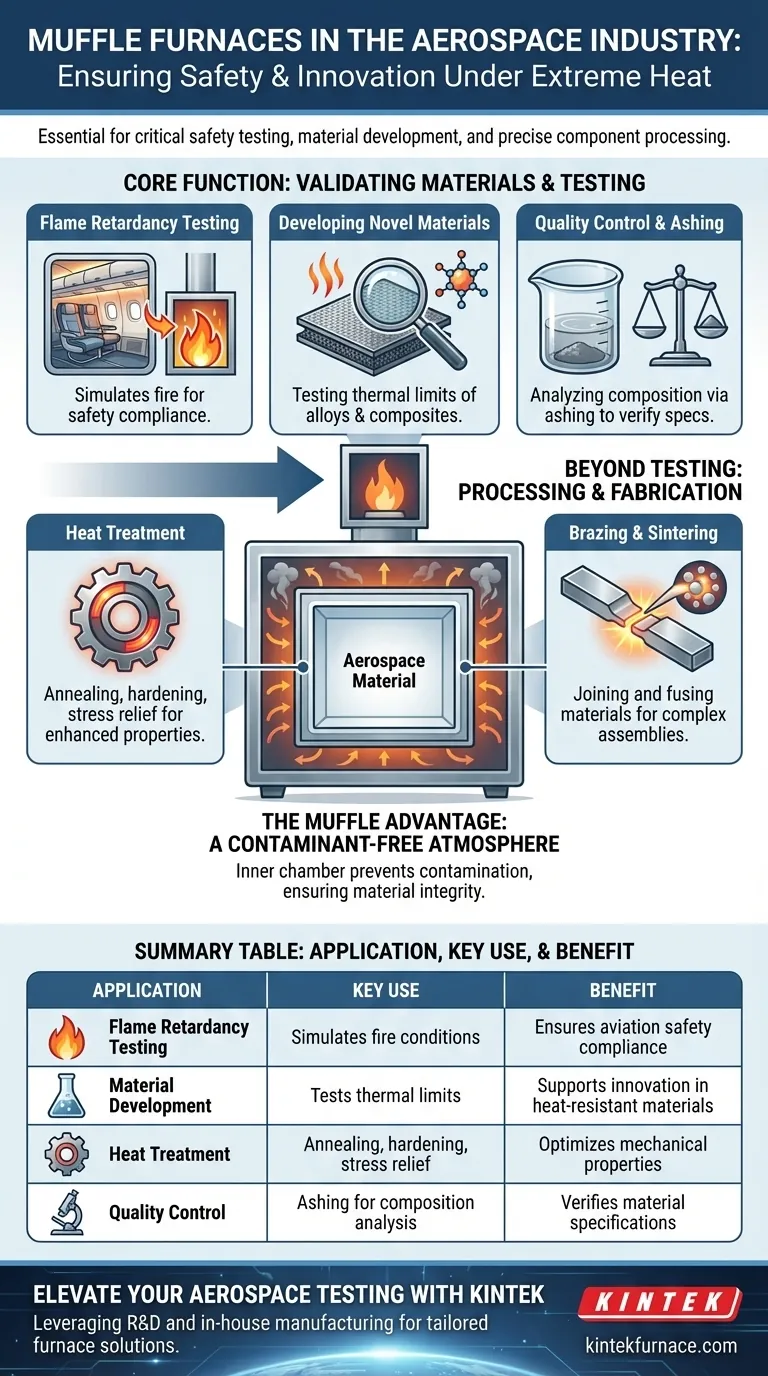

La Función Principal: Validación de Materiales Bajo Calor Extremo

La característica definitoria de las aplicaciones aeroespaciales es la necesidad de una fiabilidad absoluta en entornos hostiles. Los hornos mufla proporcionan las condiciones controladas necesarias para validar que los materiales cumplen con este estándar.

Pruebas de Retardancia de Llama para el Cumplimiento de la Seguridad

La aplicación más directa y crítica es la prueba de la retardancia de llama de los componentes interiores y estructurales. Las muestras se someten a calor extremo dentro del horno para simular condiciones de incendio.

Este proceso no es solo para investigación; es un paso obligatorio para certificar que los materiales utilizados en cabinas, compartimentos de carga y compartimentos de motor cumplen con las estrictas regulaciones de seguridad de la aviación.

Desarrollo de Nuevos Materiales Resistentes al Calor

La innovación aeroespacial está impulsada por la ciencia de los materiales. Los hornos mufla son indispensables en los laboratorios de investigación y desarrollo para crear y evaluar nuevas aleaciones, cerámicas y compuestos.

Los ingenieros pueden probar sistemáticamente cómo se comportan estos nuevos materiales en sus límites térmicos, proporcionando los datos necesarios para diseñar piezas de aeronaves y naves espaciales más ligeras, más resistentes y más resistentes al calor.

Control de Calidad y Análisis de Componentes

Los hornos mufla se utilizan para analizar la composición de los materiales. Al quemar toda la materia orgánica en un proceso llamado calcinación (ashing), los ingenieros pueden determinar la proporción de material incombustible en una muestra compuesta.

Este es un paso vital de control de calidad para garantizar que cada lote de material cumpla con las especificaciones exactas requeridas para la producción.

Más Allá de las Pruebas: Procesamiento y Fabricación

Si bien las pruebas son una función principal, los hornos mufla también son parte integral del proceso de fabricación en sí, utilizados para impartir propiedades específicas a los componentes terminados.

Tratamiento Térmico para Propiedades Mecánicas Mejoradas

Muchas piezas metálicas aeroespaciales, especialmente las hechas de titanio y otras aleaciones de alta resistencia, se someten a tratamiento térmico para lograr sus características finales.

Procesos como el recocido (annealing) (ablandamiento), el endurecimiento (hardening) y la liberación de tensiones (stress relief) se realizan en un horno mufla para alterar la estructura molecular del material, optimizándolo para el rendimiento y la durabilidad.

Soldadura Fuerte (Brazing) y Sinterización

La soldadura fuerte (brazing), un proceso para unir componentes metálicos utilizando un metal de aporte, a menudo se realiza en un horno para crear uniones fuertes y uniformes para ensamblajes complejos.

De manera similar, la sinterización utiliza el calor del horno para fusionar materiales en polvo, como cerámicas o metales, en una pieza sólida de alta resistencia, un método común para producir componentes para aplicaciones de alta temperatura.

Comprender las Compensaciones y Limitaciones

Un horno mufla es una herramienta específica con ventajas y limitaciones distintas. Comprenderlas es clave para su aplicación correcta.

La Ventaja del Muffle: Una Atmósfera Libre de Contaminantes

La característica definitoria de un horno mufla es su "muffle" (cámara interior), una cámara interna que separa el material que se calienta de los elementos calefactores.

Este diseño evita la contaminación por subproductos de la combustión, asegurando que las propiedades del material no se alteren por el proceso de calentamiento en sí. Proporciona un entorno excepcionalmente limpio y controlado, lo cual es fundamental para los materiales aeroespaciales sensibles.

Limitaciones en Escala y Proceso

Los hornos mufla estándar suelen ser adecuados para probar muestras o procesar componentes más pequeños.

Para la fabricación de piezas muy grandes, como ensamblajes de compuestos de carbono a macroescala o estructuras de fuselaje de titanio grandes, la industria a menudo recurre a hornos de retortas de gran formato o hornos de pared fría especializados que pueden adaptarse al tamaño y a los requisitos del proceso.

Tomar la Decisión Correcta para su Objetivo

La aplicación de un horno mufla está directamente ligada al objetivo de ingeniería.

- Si su enfoque principal es la seguridad y la certificación: El horno mufla es el estándar de la industria para llevar a cabo pruebas de retardancia de llama y de composición de materiales requeridas por las autoridades de aviación.

- Si su enfoque principal es el desarrollo de materiales: Utilice el horno para probar con precisión los límites térmicos y las propiedades de comportamiento de nuevas aleaciones, compuestos y cerámicas en un entorno controlado.

- Si su enfoque principal es la fabricación de componentes: El horno es esencial para tratamientos térmicos críticos como el endurecimiento, el recocido y la soldadura fuerte que determinan el rendimiento final y la fiabilidad de una pieza.

En última instancia, el horno mufla actúa como un guardián crítico, asegurando que solo los materiales probados para soportar las condiciones más duras sean aprobados para el vuelo.

Tabla Resumen:

| Aplicación | Uso Clave | Beneficio |

|---|---|---|

| Pruebas de Retardancia de Llama | Simula condiciones de incendio para materiales | Garantiza el cumplimiento de las normas de seguridad aérea |

| Desarrollo de Materiales | Prueba los límites térmicos de aleaciones y compuestos | Apoya la innovación en materiales resistentes al calor |

| Tratamiento Térmico | Realiza recocido, endurecimiento y alivio de tensiones | Optimiza las propiedades mecánicas de los componentes |

| Control de Calidad | Realiza calcinación para el análisis de composición del material | Verifica las especificaciones del material para la producción |

¿Listo para elevar sus pruebas y procesamiento de materiales aeroespaciales? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptadas pueden mejorar su cumplimiento de seguridad, innovación de materiales y fiabilidad de componentes.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico