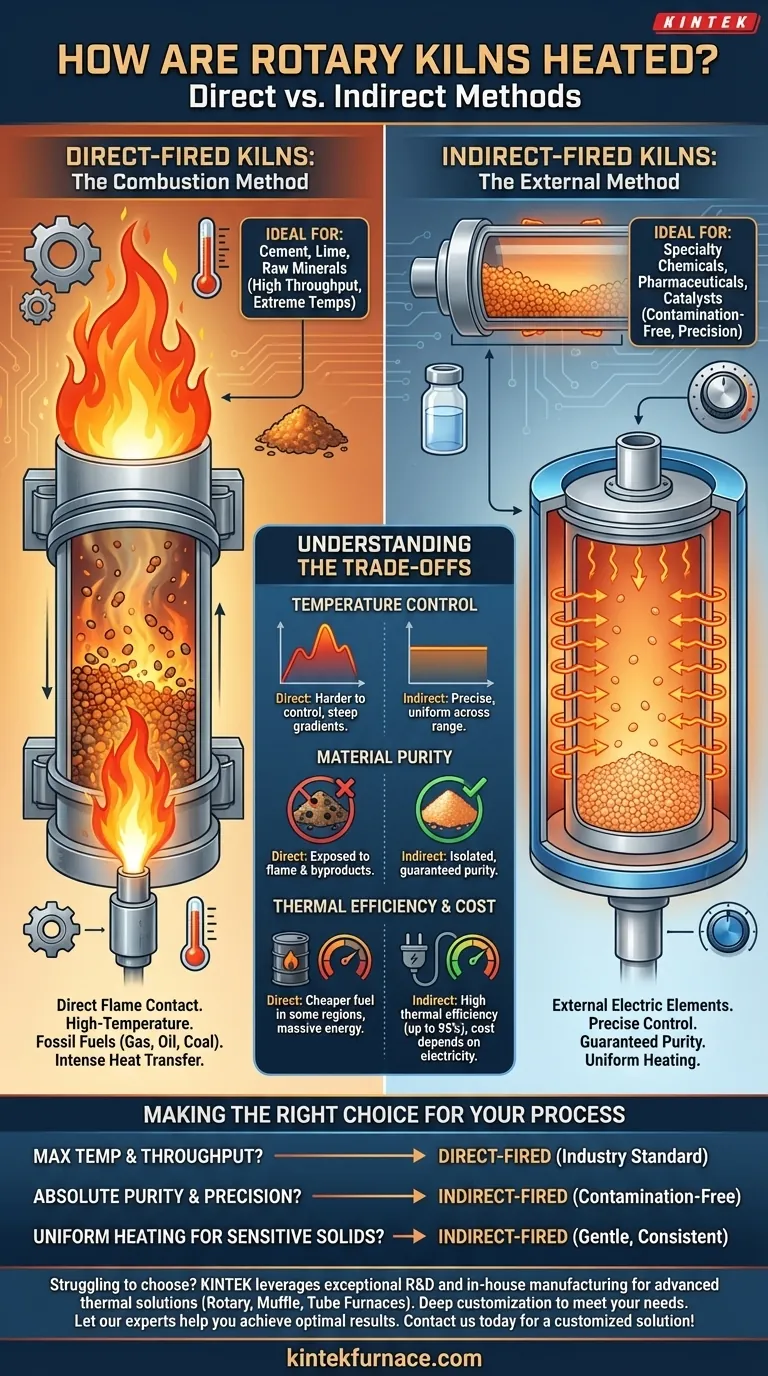

En esencia, un horno rotatorio se calienta utilizando uno de dos métodos fundamentales: calentamiento directo o calentamiento indirecto. El calentamiento directo implica un quemador que introduce una llama directamente en la cámara interior del horno, mientras que el calentamiento indirecto utiliza fuentes externas, típicamente elementos eléctricos, para calentar la carcasa del horno desde el exterior.

La elección entre calentamiento directo e indirecto es la decisión más crítica en el diseño de hornos. Es una compensación estratégica entre la potencia bruta y las altas temperaturas de la combustión directa y la precisión, pureza y control que ofrecen los sistemas eléctricos indirectos.

Las dos arquitecturas de calentamiento principales

Comprender cómo funcionan estos dos métodos revela sus distintas ventajas y aplicaciones ideales. La diferencia principal radica en si el material que se procesa entra en contacto con la llama y sus subproductos.

Hornos de fuego directo: El método de combustión

En un sistema de fuego directo, un potente quemador se posiciona en el extremo de descarga del horno. Proyecta una llama larga dentro del cilindro giratorio, calentando directamente tanto el material como la atmósfera interna del horno.

Este método típicamente utiliza combustibles como gas natural, fuelóleo pesado o carbón pulverizado. La transferencia de calor intensa y directa es altamente efectiva para procesos que requieren temperaturas extremadamente altas.

Hornos de fuego indirecto: El método externo

Los hornos de fuego indirecto funcionan más como un horno de alta temperatura. El cilindro giratorio, a menudo llamado retorta, está encerrado dentro de una carcasa aislada estacionaria revestida con elementos calefactores.

Estos elementos, más comúnmente eléctricos, calientan el exterior de la retorta. Luego, el calor se transfiere a través de la carcasa metálica al material que se agita en el interior. Crucialmente, el material nunca entra en contacto con la fuente de calor ni con los gases de combustión.

Comprendiendo las compensaciones: Calentamiento directo vs. indirecto

Seleccionar el sistema de calentamiento adecuado requiere una clara comprensión de los objetivos de su proceso, ya que cada método presenta un perfil diferente de control, costo y compatibilidad de materiales.

Control y uniformidad de la temperatura

El calentamiento eléctrico indirecto ofrece un control de temperatura mucho más preciso en todo el rango de operación. El calor se aplica uniformemente a lo largo de la carcasa, asegurando un procesamiento uniforme del material.

Los hornos de fuego directo son más difíciles de controlar con el mismo nivel de precisión, especialmente a temperaturas más bajas. El área cercana a la llama estará significativamente más caliente, creando un gradiente de temperatura pronunciado que puede ser deseable para algunos procesos pero perjudicial para otros.

Pureza y contaminación del material

Este suele ser el factor decisivo. Dado que el calentamiento indirecto aísla el material de la fuente de calor, garantiza la pureza del producto. Esto es esencial para aplicaciones en alimentos, productos farmacéuticos y productos químicos especializados donde la contaminación por subproductos de la combustión es inaceptable.

En un horno de fuego directo, el material está directamente expuesto a la llama y a los gases de combustión. Si bien esto es perfectamente aceptable para materias primas como cemento o minerales, hace que el método sea inadecuado para aplicaciones de alta pureza.

Eficiencia térmica y costo operativo

Los hornos eléctricos indirectos modernos pueden alcanzar una eficiencia térmica extremadamente alta (hasta el 95%) porque el calor está bien contenido. Sin embargo, el costo operativo general depende en gran medida de los precios locales de la electricidad.

Los sistemas de fuego directo pueden ser más baratos de operar en regiones donde los combustibles fósiles son menos costosos que la electricidad. Su eficiencia puede variar, pero son inigualables para suministrar grandes cantidades de energía térmica para procesos industriales a gran escala.

Tomando la decisión correcta para su proceso

Su objetivo específico determina la tecnología correcta. No existe un único método "mejor"; solo existe el método que mejor se alinea con su material y el resultado deseado.

- Si su enfoque principal es la temperatura máxima y el alto rendimiento para materias primas (por ejemplo, cemento, cal): Un horno de combustión de fuego directo es el estándar de la industria y la opción más efectiva.

- Si su enfoque principal es la pureza absoluta del material y el control preciso de la temperatura (por ejemplo, productos químicos especializados, calcinación de catalizadores): Un horno eléctrico de fuego indirecto es la única opción que garantiza un proceso libre de contaminación.

- Si su enfoque principal es el calentamiento uniforme para sólidos granulares sensibles: El calor constante y suave de un sistema indirecto ofrecerá resultados superiores y evitará el sobrecalentamiento localizado.

Comprender la diferencia fundamental entre el calentamiento directo e indirecto le permite seleccionar la herramienta adecuada para su objetivo específico de procesamiento térmico.

Tabla resumen:

| Método de Calentamiento | Características Clave | Ideal Para |

|---|---|---|

| Fuego Directo | Altas temperaturas, contacto directo con la llama, potencial de contaminación | Cemento, cal, minerales brutos |

| Fuego Indirecto | Control preciso de la temperatura, pureza garantizada del material, calentamiento uniforme | Productos químicos especializados, productos farmacéuticos, catalizadores |

¿Le cuesta elegir el método de calentamiento adecuado para su proceso de horno rotatorio? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Ya sea que necesite la potencia bruta de un sistema de fuego directo o la precisión y pureza de un horno indirecto, nuestra línea de productos, que incluye hornos rotatorios, de mufla y de tubo, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos. Deje que nuestros expertos le ayuden a lograr resultados óptimos. ¡Contáctenos hoy para una solución personalizada!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia