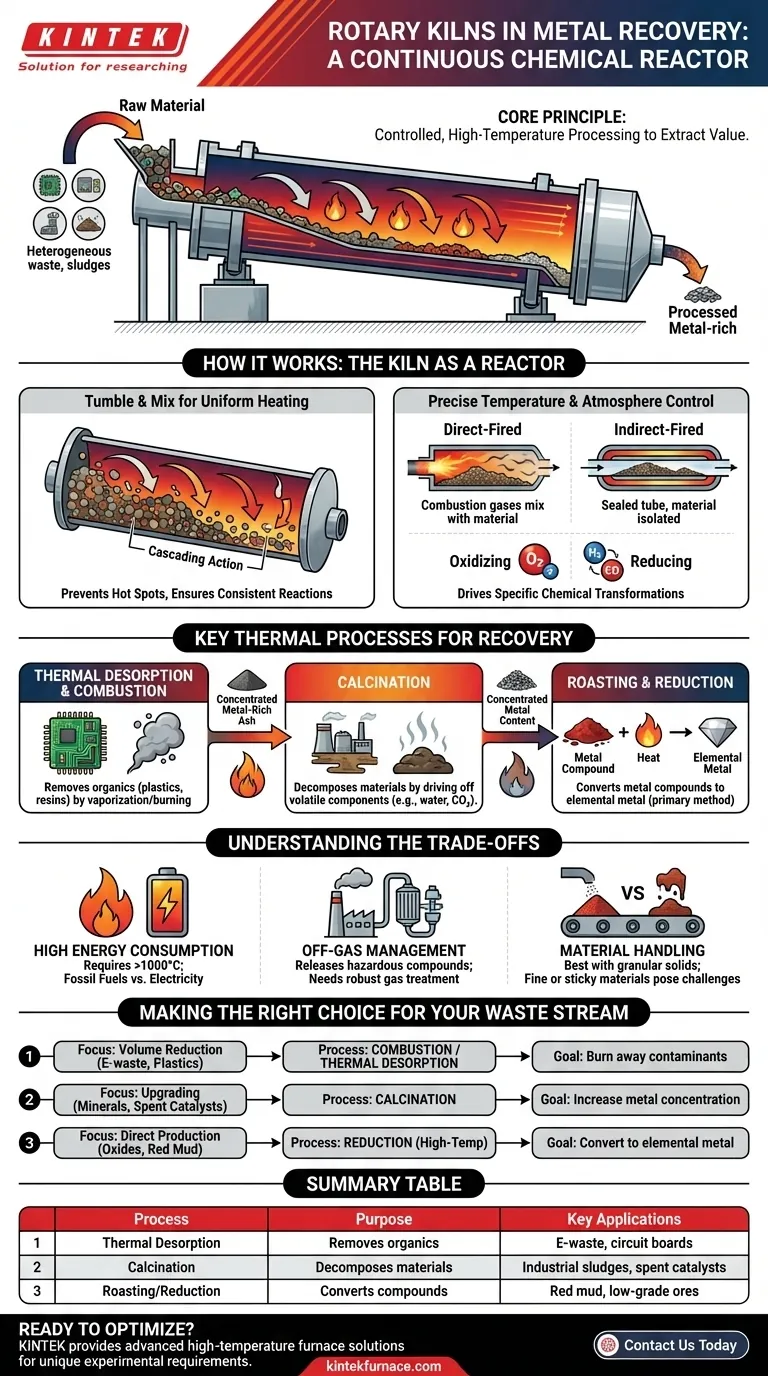

En esencia, los hornos rotatorios recuperan metales utilizando un procesamiento controlado y a alta temperatura. Funcionan como grandes hornos industriales rotatorios que someten los materiales de desecho que contienen metales a un entorno térmico y químico específico. Este proceso gestionado con precisión está diseñado para separar físicamente los contaminantes o transformar químicamente los compuestos metálicos en una forma más fácilmente recuperable.

El desafío en la recuperación de metales es separar metales valiosos de flujos de residuos complejos y heterogéneos. Un horno rotatorio resuelve esto no simplemente fundiendo, sino actuando como un reactor químico continuo que utiliza calor, movimiento y una atmósfera controlada para impulsar transformaciones físicas y químicas específicas.

El Principio Fundamental: Un Reactor Químico Continuo

Un horno rotatorio es mucho más que un simple horno. Su diseño único crea un entorno ideal para la difícil tarea de extraer valor de subproductos industriales, residuos electrónicos y materiales gastados.

Giro y Mezcla para un Calentamiento Uniforme

La ligera pendiente y la rotación constante del horno hacen que el material se tumbe y mezcle a medida que viaja a través de la cámara. Esta acción de volteo, conocida como cascada, asegura que cada partícula esté expuesta a la fuente de calor de manera uniforme.

Esta agitación continua evita los puntos calientes y garantiza que las reacciones químicas deseadas ocurran de manera consistente en todo el lote de material.

Control Preciso de la Temperatura y la Atmósfera

El cuerpo cilíndrico largo de un horno permite la creación de zonas de temperatura distintas. Esto permite que ocurran procesos de múltiples etapas dentro de una sola pieza de equipo.

Además, los hornos pueden ser de calentamiento directo (donde los gases de combustión se mezclan con el material) o de calentamiento indirecto (donde el material se aísla en un tubo sellado). Este control es fundamental para gestionar la atmósfera química, lo que permite a los operadores crear un entorno oxidante o reductor para impulsar reacciones específicas.

Procesos Térmicos Clave para la Recuperación de Metales

Diferentes flujos de residuos requieren diferentes tratamientos térmicos. Los hornos rotatorios son lo suficientemente versátiles como para realizar varios procesos clave necesarios para la recuperación de metales.

Desorción Térmica y Combustión

Para residuos como los electrónicos o las placas de circuito trituradas, el primer paso suele ser la eliminación de componentes orgánicos como plásticos y resinas.

Un horno calienta el material a una temperatura lo suficientemente alta como para vaporizar (desorber) o quemar (combustionar) estas fracciones orgánicas, dejando atrás una ceniza concentrada y rica en metales para su posterior procesamiento.

Calcinación

La calcinación es un proceso que utiliza calor para descomponer un material expulsando componentes volátiles, como dióxido de carbono o agua.

En la recuperación de metales, esto se utiliza en materiales como lodos industriales o catalizadores gastados para eliminar agua ligada o carbonatos. Esto concentra el contenido metálico y lo prepara para las siguientes etapas de recuperación.

Tostación y Reducción

Este suele ser el paso químico más crítico. La tostación utiliza calor y una atmósfera específica para convertir compuestos metálicos (como sulfuros) en una forma más reactiva (como óxidos).

La reducción luego utiliza altas temperaturas y una atmósfera reductora (baja en oxígeno) para eliminar átomos de oxígeno de los óxidos metálicos, convirtiéndolos de nuevo en su forma metálica elemental. Este es un método principal para procesar materiales como el barro rojo o ciertos minerales de baja calidad.

Comprendiendo las Ventajas y Desventajas

Si bien es altamente efectivo, el uso de un horno rotatorio implica consideraciones importantes que impactan la eficiencia operativa y el cumplimiento ambiental.

Alto Consumo de Energía

Alcanzar las temperaturas necesarias para la calcinación o reducción (a menudo más de 1000 °C) consume mucha energía. La elección entre combustibles fósiles y electricidad para calentar el horno es un factor importante tanto en el costo operativo como en la huella ambiental.

Gestión de Gases de Escape

Calentar materiales de desecho complejos, especialmente residuos electrónicos o baterías, puede liberar compuestos volátiles peligrosos y crear gases de escape tóxicos. Un sistema de horno eficaz debe incluir un sistema robusto de manejo y tratamiento de gases para capturar y neutralizar estas emisiones antes de que sean liberadas a la atmósfera.

Manejo de Materiales e Idoneidad

Los hornos rotatorios funcionan mejor con sólidos granulares y relativamente fluidos. Los materiales muy finos, pegajosos o propensos a la aglomeración pueden plantear desafíos significativos de manejo, lo que podría reducir la eficiencia del proceso.

Tomando la Decisión Correcta para su Flujo de Residuos

El proceso óptimo del horno depende completamente del material que esté procesando y del metal que intente recuperar.

- Si su enfoque principal es la reducción de volumen de residuos ricos en materia orgánica (residuos electrónicos, plásticos): Su proceso clave será la combustión y la desorción térmica para quemar los contaminantes y concentrar la fracción metálica inorgánica.

- Si su enfoque principal es la mejora de minerales o catalizadores gastados: Su proceso clave será la calcinación para expulsar agua o CO2, aumentando la concentración del óxido metálico objetivo.

- Si su enfoque principal es la producción directa de metal a partir de óxidos (p. ej., barro rojo, óxidos de zinc): Su proceso clave será la reducción a alta temperatura en una atmósfera cuidadosamente controlada y pobre en oxígeno para convertir los óxidos en metal elemental.

En última instancia, el horno rotatorio es una herramienta excepcionalmente versátil que permite las transformaciones químicas cruciales necesarias para convertir residuos industriales complejos nuevamente en recursos valiosos.

Tabla Resumen:

| Proceso | Propósito | Aplicaciones Clave |

|---|---|---|

| Desorción Térmica | Elimina componentes orgánicos | Residuos electrónicos, placas de circuito |

| Calcinación | Descompone materiales para concentrar metales | Lodos industriales, catalizadores gastados |

| Tostación/Reducción | Convierte compuestos en metales elementales | Barro rojo, minerales de baja ley |

¿Listo para optimizar su proceso de recuperación de metales? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y el rendimiento de sus flujos de residuos específicos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de laboratorio con elevación inferior

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil