En esencia, los hornos rotatorios sirven a la protección del medio ambiente al utilizar procesos térmicos de alta temperatura para destruir de forma segura materiales peligrosos, convertir residuos en energía y recuperar recursos valiosos de diversos flujos de residuos. Esta tecnología transforma los pasivos medioambientales en sustancias inofensivas o activos valiosos, convirtiéndola en una piedra angular de la gestión moderna de residuos y el reciclaje industrial.

El verdadero valor de un horno rotatorio en un contexto medioambiental es su capacidad para proporcionar un entorno de alta temperatura altamente controlado. Este control permite la destrucción completa de contaminantes y las reacciones químicas precisas necesarias para recuperar materiales valiosos de lo que de otro modo serían residuos de vertedero.

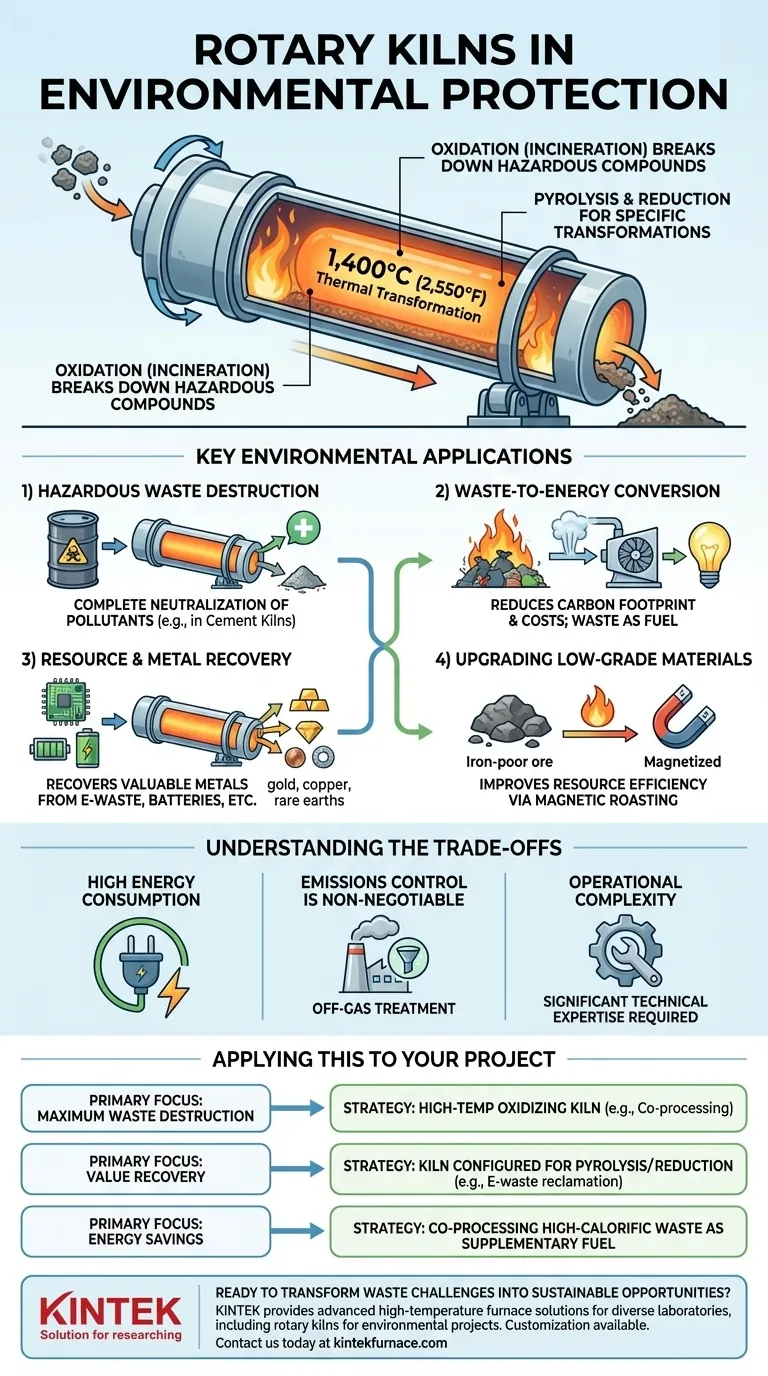

El Principio: Transformación Térmica

Un horno rotatorio es un horno cilíndrico grande, giratorio y ligeramente inclinado. El material se introduce por el extremo superior y se desplaza hacia la llama en el extremo inferior debido a la rotación e inclinación, lo que garantiza una exposición uniforme al calor. Este sencillo mecanismo es potente para las aplicaciones medioambientales.

Cómo las altas temperaturas neutralizan los residuos

El calor extremo dentro de un horno—que a menudo supera los 1.400 °C (2.550 °F)—impulsa varios procesos clave. La oxidación (incineración) descompone compuestos orgánicos peligrosos complejos en moléculas más simples y seguras como dióxido de carbono y agua. Otros procesos como la pirólisis y la reducción pueden utilizarse para dirigir transformaciones químicas específicas.

Un Proceso Controlado y Contenido

Los hornos modernos están diseñados como sistemas cerrados. Los dispositivos de sellado avanzados evitan el escape de materias primas o gases nocivos, mientras que los mecanismos hidráulicos garantizan un funcionamiento estable y fiable. Esta contención es fundamental al procesar residuos volátiles o peligrosos.

Aplicaciones Medioambientales Clave

La versatilidad del procesamiento térmico permite desplegar los hornos rotatorios en una amplia gama de desafíos medioambientales.

Destrucción de Residuos Peligrosos

Durante más de dos décadas, industrias como la del cemento han utilizado sus hornos para coprocesar residuos peligrosos. Las altas temperaturas sostenidas y el largo tiempo de residencia en un horno de cemento garantizan la destrucción completa de contaminantes orgánicos nocivos, neutralizando su amenaza medioambiental.

Conversión de Residuos en Energía

El mismo proceso de quemar residuos en un horno también sirve como fuente de combustible. Al utilizar materiales residuales de alto poder calorífico como sustituto parcial de combustibles fósiles como el carbón, las instalaciones pueden reducir significativamente su huella de carbono y los costes operativos, convirtiendo la eliminación de residuos en una actividad de ahorro energético.

Recuperación de Recursos y Metales

Los hornos rotatorios son esenciales para la economía circular. Se utilizan para recuperar metales valiosos de una variedad de fuentes que son difíciles de procesar de otra manera, incluyendo:

- Residuos electrónicos y placas de circuitos

- Catalizadores industriales gastados y baterías

- Residuos mineros y subproductos industriales como la bauxita roja

El horno proporciona el entorno controlado necesario para separar los metales valiosos mediante procesos como la calcinación o la reducción.

Mejora de Materiales de Baja Calidad

Los hornos también pueden mejorar la eficiencia de los recursos. Por ejemplo, se utilizan para calcinar minerales pobres en hierro, modificando sus propiedades magnéticas. Esta calcinación magnética hace que el mineral sea apto para la separación magnética, permitiendo la extracción rentable de hierro de lo que antes se consideraba roca de desecho.

Comprensión de las Compensaciones

Aunque son potentes, los hornos rotatorios no son una solución universal. Su aplicación requiere una cuidadosa consideración de las realidades operativas.

Alto Consumo de Energía

Alcanzar y mantener las altas temperaturas necesarias para el tratamiento térmico es un proceso intensivo en energía. Si bien parte de esto puede compensarse utilizando residuos como combustible, el horno en sí es un gran consumidor de energía. Los hornos rotatorios eléctricos ofrecen una alternativa a la combustión directa de combustibles fósiles, pero su beneficio medioambiental depende de la huella de carbono de la red eléctrica.

El Control de Emisiones No es Negociable

La quema de residuos, especialmente residuos industriales o municipales complejos, genera gases de proceso que pueden contener contaminantes. Un sistema de horno rotatorio solo es ecológicamente sólido si se combina con un sofisticado sistema de tratamiento de gases de escape para depurar y filtrar estas emisiones antes de que se liberen a la atmósfera.

Complejidad Operacional

La gestión de un horno rotatorio requiere una experiencia técnica significativa. Garantizar el perfil de temperatura correcto, la velocidad de alimentación y las condiciones atmosféricas es fundamental para lograr la destrucción completa de los contaminantes y prevenir la formación de subproductos no deseados.

Aplicando Esto a Su Proyecto

Al evaluar un horno rotatorio para una aplicación medioambiental, su objetivo principal dictará la estrategia óptima.

- Si su enfoque principal es la máxima destrucción de residuos: Un horno oxidante (incinerador) de alta temperatura, como un horno de cemento que coprocesa residuos, es la solución más directa.

- Si su enfoque principal es la recuperación de valor: Es necesario un horno configurado para procesos específicos como la pirólisis o la reducción para recuperar metales de residuos electrónicos, baterías o catalizadores.

- Si su enfoque principal es el ahorro de energía: El coprocesamiento de residuos de alto poder calorífico como combustible suplementario en un horno industrial existente ofrece un camino claro para reducir la dependencia de los combustibles fósiles.

En última instancia, el horno rotatorio es una tecnología probada y robusta para transformar los residuos de un problema a un recurso.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Destrucción de Residuos Peligrosos | Neutralización completa de contaminantes |

| Conversión de Residuos en Energía | Reduce la huella de carbono y los costes |

| Recuperación de Recursos y Metales | Recupera metales valiosos de residuos electrónicos, baterías, etc. |

| Mejora de Materiales de Baja Calidad | Mejora la eficiencia de los recursos mediante calcinación magnética |

¿Listo para transformar sus desafíos de residuos en oportunidades sostenibles? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que se centre en la destrucción de residuos peligrosos, la recuperación de energía o la recuperación de metales, nuestras soluciones personalizadas pueden mejorar sus proyectos medioambientales. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente