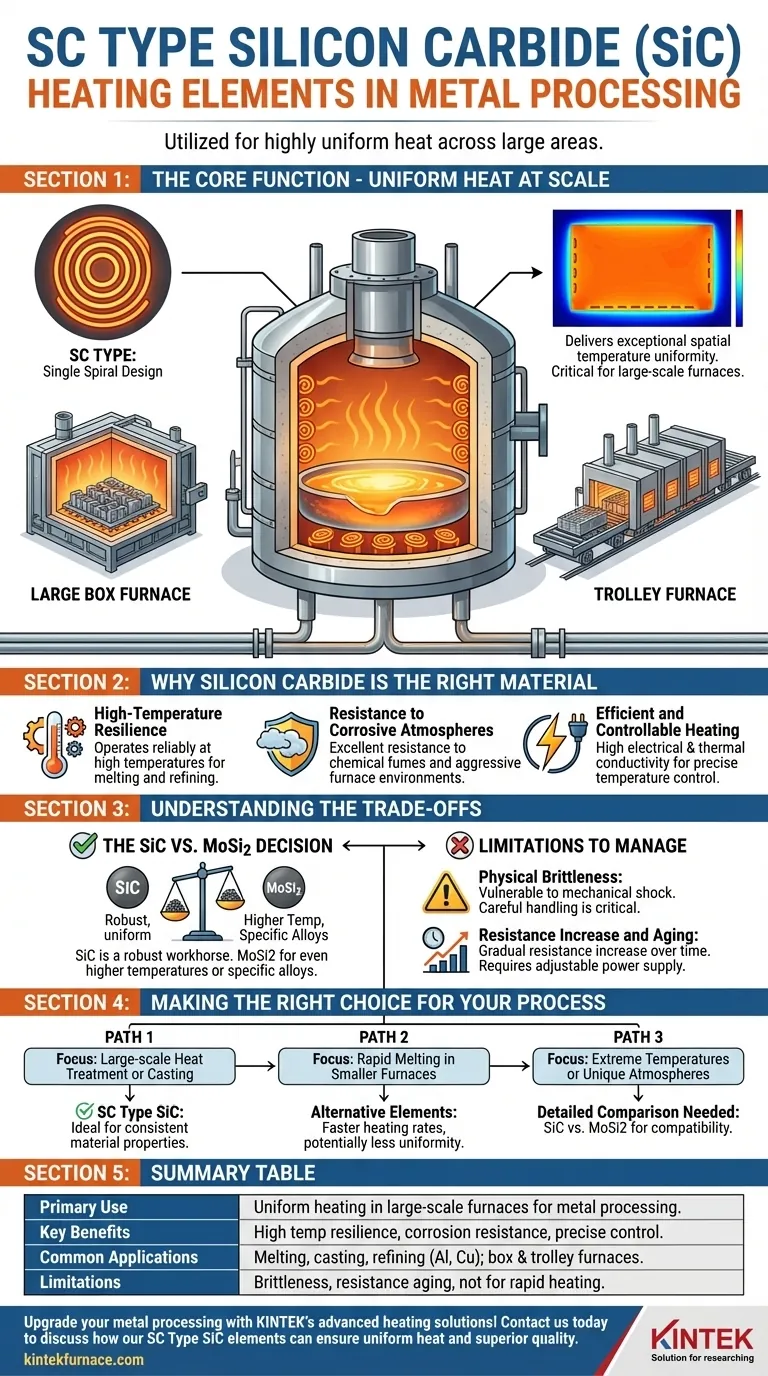

En el procesamiento de metales, los elementos calefactores de carburo de silicio (SiC) tipo SC se utilizan por su capacidad para proporcionar un calor altamente uniforme en grandes áreas. Son esenciales en hornos utilizados para la fusión, fundición y refinado de metales no ferrosos como el aluminio y el cobre, donde una temperatura constante es crítica para asegurar la calidad del material y la estabilidad del proceso.

El término "Tipo SC" se refiere a una configuración de Espiral Simple, un diseño específico diseñado para un propósito principal: ofrecer una uniformidad de temperatura espacial excepcional. Esto lo convierte en la elección ideal para hornos a gran escala donde un calentamiento uniforme es más crítico que la velocidad de calentamiento bruta.

La función principal: calor uniforme a escala

El valor principal del elemento tipo SC en la metalurgia no es solo su capacidad para calentarse, sino su capacidad para crear un ambiente térmico estable y homogéneo. Esto es un resultado directo de su diseño específico.

Qué significa "Tipo SC": el diseño de espiral simple

La designación "SC" es la abreviatura de Espiral Simple. Esto se refiere a la construcción física del elemento calefactor.

Esta configuración en espiral está optimizada para irradiar calor de manera uniforme sobre una gran superficie, minimizando la variación de temperatura que puede ocurrir entre diferentes puntos en un horno grande.

La importancia de la uniformidad de la temperatura espacial

En el procesamiento de metales, las temperaturas inconsistentes pueden llevar a problemas de calidad significativos, como una estructura de grano desigual, tensiones internas en las fundiciones o un refinado incompleto.

Los elementos tipo SC se colocan a lo largo de la parte inferior o los lados de los hornos grandes para crear una vasta y consistente zona de calentamiento. Esto asegura que todo el lote de metal experimente las mismas condiciones térmicas, lo que lleva a resultados predecibles y de alta calidad.

Aplicaciones típicas de hornos

Debido a sus características de calentamiento uniforme, los elementos tipo SC se encuentran más comúnmente en hornos industriales a gran escala.

Esto incluye grandes hornos de caja para el tratamiento térmico de componentes grandes y hornos de carro donde los productos se mueven a través de extensas zonas de calentamiento controladas con precisión.

Por qué el carburo de silicio es el material adecuado

La elección del carburo de silicio como material base es tan importante como el diseño en espiral del tipo SC. Las propiedades inherentes del material lo hacen excepcionalmente adecuado para el entorno hostil del procesamiento de metales.

Resistencia a altas temperaturas

Los elementos de SiC pueden operar de manera confiable a las altas temperaturas requeridas para fundir y refinar metales, proporcionando la energía necesaria para estos procesos exigentes sin degradarse rápidamente.

Resistencia a atmósferas corrosivas

La fusión y el refinado de metales pueden liberar humos y crear atmósferas químicamente agresivas dentro de un horno. La naturaleza cerámica del carburo de silicio proporciona una excelente resistencia a esta corrosión, asegurando una vida útil más larga en comparación con muchos elementos metálicos.

Calentamiento eficiente y controlable

El SiC ofrece una combinación de alta conductividad eléctrica y buena conductividad térmica. Esto le permite convertir eficientemente la energía eléctrica en calor y distribuirla eficazmente, permitiendo un control preciso de la temperatura.

Comprendiendo las compensaciones

Aunque son altamente efectivos, los elementos de SiC tipo SC no son una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

La decisión SiC vs. MoSi2

El carburo de silicio es uno de los dos elementos de alta temperatura más comunes, junto con el disilicuro de molibdeno (MoSi2). Si bien el SiC es un caballo de batalla robusto, los elementos de MoSi2 a menudo pueden alcanzar temperaturas aún más altas y pueden ser necesarios para aleaciones o procesos específicos de alta temperatura. La mejor elección depende de los requisitos específicos de temperatura y atmósfera de su aplicación.

Fragilidad física

Como todos los materiales cerámicos, los elementos calefactores de SiC son frágiles. Son susceptibles a daños por golpes o impactos mecánicos. La manipulación cuidadosa durante la instalación y el mantenimiento del horno es absolutamente crítica para evitar fracturas.

Aumento de la resistencia y envejecimiento

Durante su vida útil, los elementos de SiC experimentan un aumento gradual de la resistencia eléctrica. Este "envejecimiento" es un proceso natural que debe gestionarse. El sistema de suministro de energía para el horno debe ser capaz de ajustar su voltaje de salida para compensar este cambio y mantener una entrega de energía constante.

Tomando la decisión correcta para su proceso

Seleccionar la estrategia correcta de elementos calefactores requiere alinear las fortalezas del elemento con su objetivo metalúrgico específico.

- Si su enfoque principal es el tratamiento térmico o la fundición a gran escala: la uniformidad de temperatura superior del tipo SC lo convierte en una opción ideal para garantizar propiedades de material consistentes en grandes lotes.

- Si su enfoque principal es la fusión rápida en hornos más pequeños: una configuración o tipo de elemento diferente podría proporcionar tasas de calentamiento más rápidas, aunque potencialmente a costa de cierta uniformidad.

- Si su proceso implica temperaturas extremas o atmósferas únicas: debe realizar una comparación detallada entre los elementos de carburo de silicio y disilicuro de molibdeno para garantizar la compatibilidad y la longevidad del material.

En última instancia, comprender el vínculo directo entre el diseño físico de un elemento y su rendimiento térmico es la clave para diseñar un proceso de calentamiento confiable y eficiente.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Calentamiento uniforme en hornos a gran escala para el procesamiento de metales |

| Beneficios clave | Resistencia a altas temperaturas, resistencia a la corrosión, control preciso |

| Aplicaciones comunes | Fusión, fundición, refinado de aluminio, cobre; hornos de caja y carro |

| Limitaciones | Fragilidad, envejecimiento de la resistencia, no ideal para calentamiento rápido |

¡Mejore su procesamiento de metales con las soluciones de calentamiento avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para discutir cómo nuestros elementos de SiC tipo SC pueden garantizar un calor uniforme y una calidad superior en sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas