En el procesamiento químico, los elementos calefactores de carburo de silicio (SiC) se utilizan principalmente para reacciones y procesos a alta temperatura que tienen lugar en entornos hostiles y corrosivos. Aplicaciones como la deposición química de vapor (CVD) dependen de los elementos de SiC porque pueden proporcionar calor intenso y preciso sin degradar ni contaminar el proceso, una hazaña que los calentadores metálicos tradicionales no pueden lograr.

El valor central del carburo de silicio en la industria química es su capacidad única para resolver dos problemas a la vez: proporciona el calor extremo requerido para las reacciones modernas y, al mismo tiempo, resiste los ataques químicos agresivos que destruirían los elementos calefactores convencionales.

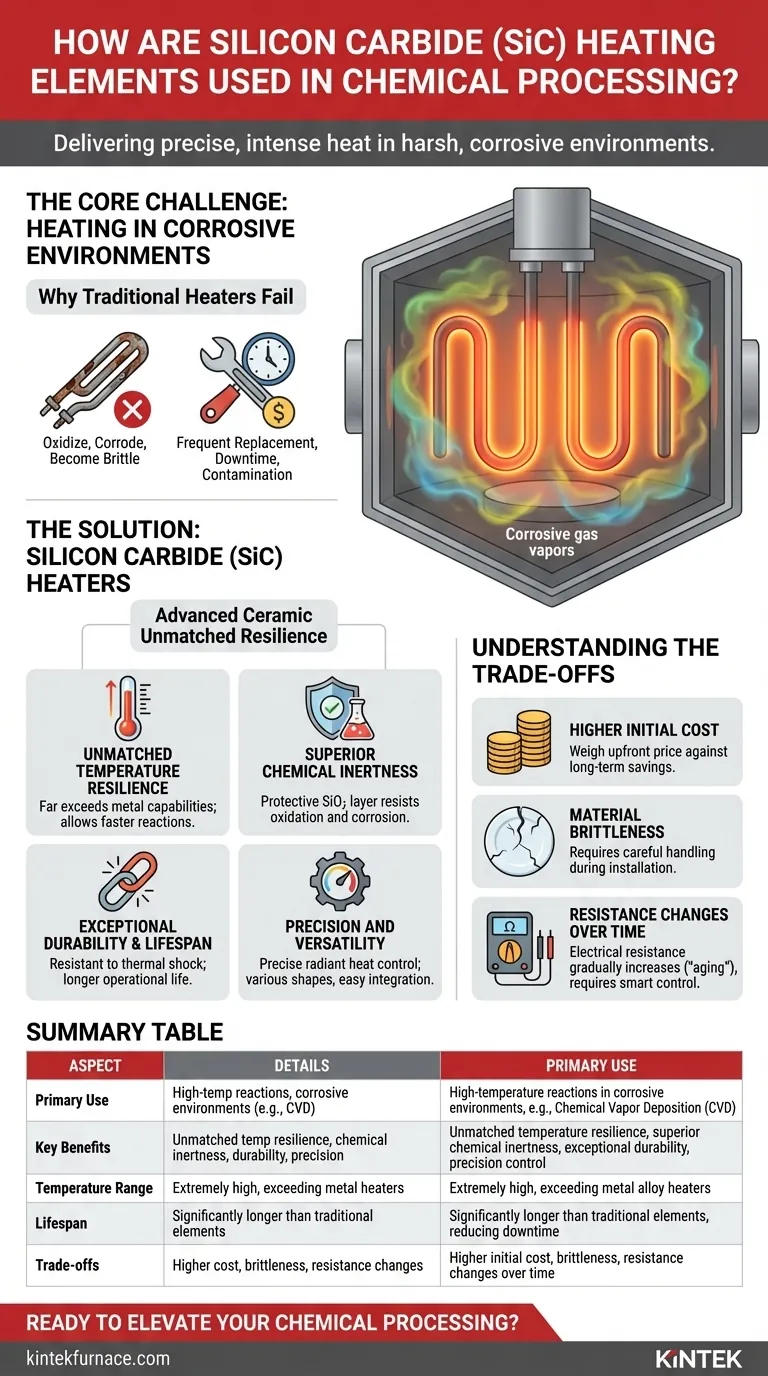

El desafío central: Calentar en entornos corrosivos

En muchos procesos químicos, el calor es el catalizador de la transformación. Sin embargo, aplicar ese calor es un desafío de ingeniería importante cuando el entorno está lleno de gases y vapores reactivos.

Por qué fallan los calentadores tradicionales

La mayoría de los elementos calefactores convencionales están hechos de aleaciones metálicas. Aunque son eficaces a temperaturas más bajas en atmósferas neutras, fallan rápidamente cuando se exponen a las tensiones duales de calor intenso y productos químicos corrosivos que se encuentran en procesos como la CVD.

Estos metales se oxidan, corroen y se vuelven quebradizos, lo que provoca reemplazos frecuentes, tiempo de inactividad del proceso y posible contaminación del producto final.

La necesidad de un material superior

La industria química requiere una solución de calefacción que no solo sea caliente, sino también excepcionalmente resistente. El elemento debe permanecer químicamente estable (inerte) y estructuralmente sólido, garantizando la pureza y consistencia de la reacción que facilita.

Cómo los calentadores de SiC resuelven el problema

El carburo de silicio no es un metal, sino una cerámica avanzada. Sus propiedades materiales fundamentales lo hacen excepcionalmente adecuado para las aplicaciones de calefacción industrial más exigentes.

Resistencia a la temperatura inigualable

Los elementos de SiC pueden operar a temperaturas extremadamente altas, superando con creces las capacidades de los elementos metálicos tradicionales. Esto permite velocidades de reacción más rápidas y la capacidad de procesar una gama más amplia de materiales.

Este rendimiento a alta temperatura es un resultado directo de los fuertes enlaces covalentes dentro de la estructura cristalina del carburo de silicio.

Inercia química superior

Durante la fabricación, se forma naturalmente una capa protectora de dióxido de silicio ($\text{SiO}_2$) en la superficie de un elemento de SiC. Esta capa es altamente resistente a la oxidación y la corrosión química.

Esta película protectora de "autocuración" permite que el elemento funcione de manera confiable durante largos períodos en atmósferas químicas hostiles sin degradarse ni liberar contaminantes.

Durabilidad y vida útil excepcionales

En comparación con las aleaciones metálicas quebradizas expuestas al calor y a los productos químicos, el SiC ofrece una resistencia superior al choque térmico. Esto significa que puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse.

Esta robustez, combinada con su resistencia química, otorga a los elementos calefactores de SiC una vida útil operativa significativamente más larga, lo que reduce los costos de mantenimiento y aumenta el tiempo de actividad del proceso.

Precisión y versatilidad

Los elementos de SiC funcionan pasando una corriente eléctrica a través del material, lo que genera calor radiante intenso. La temperatura se puede controlar con alta precisión ajustando el voltaje o la corriente suministrada.

Se fabrican en varias formas, como varillas y espirales (a menudo en forma de U), y se pueden montar vertical u horizontalmente, lo que facilita su integración en diferentes diseños de reactores y hornos.

Comprensión de las compensaciones

Si bien el SiC ofrece un rendimiento superior, es esencial comprender sus consideraciones de ingeniería específicas. No es un reemplazo universal directo para todas las aplicaciones de calefacción.

Costo inicial más alto

Como material avanzado, los elementos de carburo de silicio suelen tener un precio de compra inicial más alto que los calentadores estándar de aleación metálica. Este costo debe sopesarse con su vida útil más larga y la reducción del tiempo de inactividad que proporcionan.

Fragilidad del material

Al igual que otras cerámicas, el SiC es más quebradizo que el metal. Requiere un manejo más cuidadoso durante la instalación y el mantenimiento para evitar golpes mecánicos o fracturas.

Cambios de resistencia con el tiempo

A lo largo de su larga vida útil, la resistencia eléctrica de un elemento de SiC aumentará gradualmente. Este "envejecimiento" es una característica predecible que debe ser gestionada por el sistema de control de potencia, lo que a menudo requiere un controlador más sofisticado que el utilizado para elementos metálicos simples.

Tomar la decisión correcta para su proceso

Seleccionar el elemento calefactor correcto es una decisión crítica que afecta la eficiencia, la fiabilidad y el costo del proceso.

- Si su enfoque principal es maximizar la temperatura y la pureza del proceso: El SiC es la opción definitiva debido a su capacidad para altas temperaturas y su inercia química inigualable.

- Si su enfoque principal es navegar por vapores químicos agresivos: La resistencia inherente del SiC a la corrosión y la oxidación proporciona estabilidad y longevidad donde los metales inevitablemente fallarían.

- Si su enfoque principal es equilibrar el rendimiento con el presupuesto: Debe evaluar el costo total de propiedad, sopesando el costo inicial más alto del SiC frente a los ahorros significativos por una vida útil más larga y un menor tiempo de inactividad del proceso.

En última instancia, seleccionar el carburo de silicio es una inversión en la estabilidad del proceso, la fiabilidad y el rendimiento en los entornos térmicos más exigentes.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Reacciones a alta temperatura en entornos corrosivos, p. ej., Deposición Química de Vapor (CVD) |

| Beneficios clave | Resistencia a la temperatura inigualable, inercia química superior, durabilidad excepcional, control de precisión |

| Rango de temperatura | Extremadamente alto, superando a los calentadores de aleación metálica |

| Vida útil | Significativamente más larga que los elementos tradicionales, lo que reduce el tiempo de inactividad |

| Compensaciones | Costo inicial más alto, fragilidad, cambios de resistencia con el tiempo |

¿Listo para elevar su procesamiento químico con soluciones de calefacción fiables y de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos avanzados de alta temperatura adaptados a entornos exigentes. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se trate de gases corrosivos o de la necesidad de un control preciso de la temperatura, nuestros elementos calefactores de carburo de silicio y otras soluciones garantizan una mayor eficiencia, un menor tiempo de inactividad y resultados superiores. No permita que los desafíos de calefacción le frenen: contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar su éxito.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas