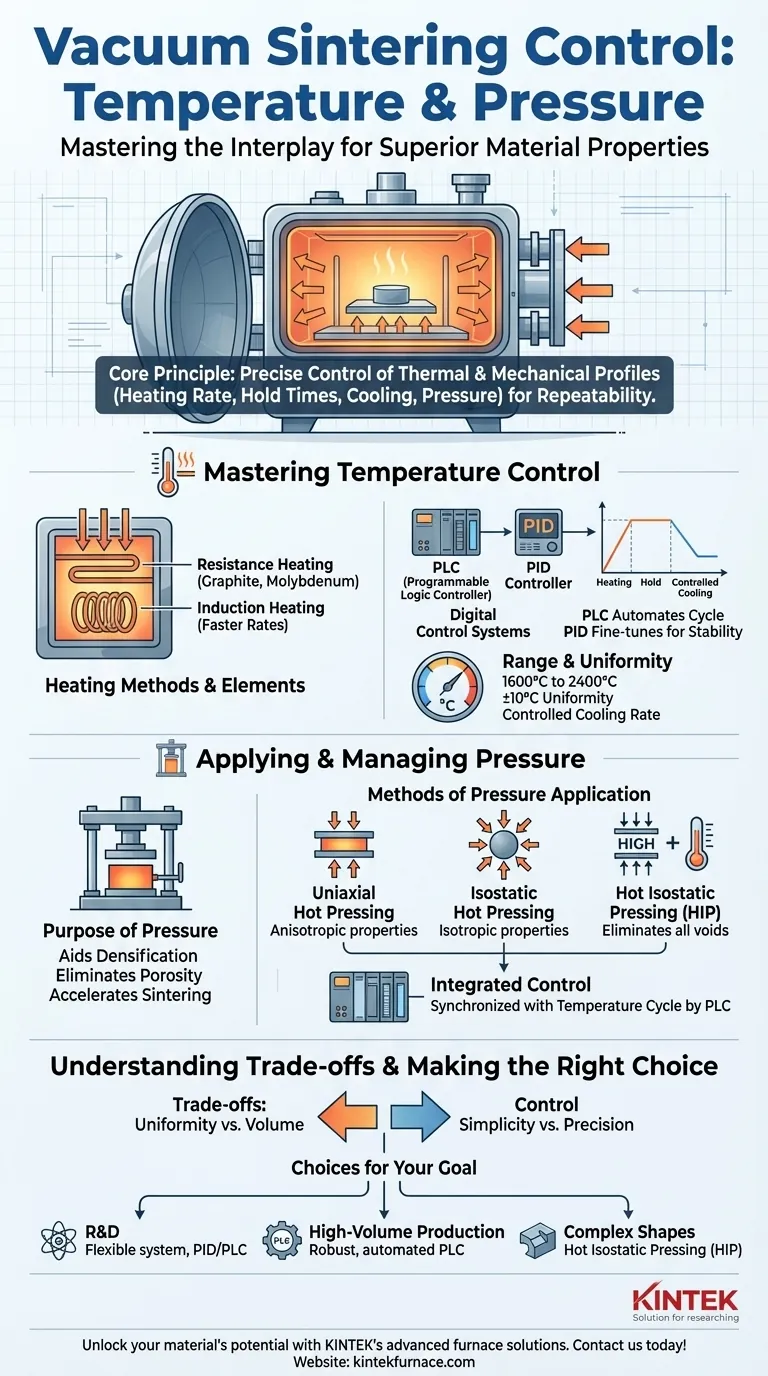

En la sinterización al vacío, la temperatura y la presión se gestionan mediante una sofisticada interacción de mecanismos de calentamiento físico, métodos de aplicación de presión y sistemas de control digital integrados. Estos sistemas permiten un control preciso y programable de todo el ciclo del proceso, con el calentamiento logrado mediante elementos de resistencia o inducción y la presión aplicada de forma uniaxial o isostática, todo ello gobernado por controladores PLC y PID automatizados.

El principio central no es solo alcanzar una temperatura y presión objetivo, sino controlar con precisión todo el perfil térmico y mecánico —velocidad de calentamiento, tiempos de mantenimiento, velocidad de enfriamiento y aplicación de presión— para lograr las propiedades finales deseadas del material con alta repetibilidad.

Dominando el control de temperatura

Lograr densidades y microestructuras específicas del material comienza con un control preciso sobre el ambiente térmico. Los hornos modernos ofrecen un alto grado de control sobre todo el ciclo de calentamiento y enfriamiento.

Métodos y elementos de calentamiento

El método de generación de calor es fundamental. El calentamiento por resistencia, utilizando materiales como el grafito o el molibdeno, es común. El calentamiento por inducción ofrece tasas de calentamiento más rápidas para materiales conductores específicos, mientras que existen otros métodos como el calentamiento por microondas para aplicaciones especializadas.

Esta flexibilidad permite adaptar el horno a las propiedades térmicas específicas y los requisitos de procesamiento del material que se está sinterizando.

Sistemas de control digital

El "cerebro" del horno es su sistema de control. Los controladores PID (Proporcional-Integral-Derivativo) son cruciales para ajustar finamente la temperatura, regulando activamente la potencia para evitar exceder el objetivo y mantener una estabilidad constante.

Esto a menudo es gestionado por un PLC (Controlador Lógico Programable), que automatiza todo el ciclo preprogramado, incluyendo las tasas de calentamiento, los tiempos de mantenimiento y el enfriamiento. Esto garantiza la consistencia y repetibilidad del proceso de un lote a otro.

Rango y uniformidad de la temperatura

Los hornos de sinterización al vacío están diseñados para aplicaciones de alto rendimiento, con capacidades que a menudo alcanzan temperaturas ultraaltas de 1600°C a 2400°C.

Igualmente importante es la uniformidad de la temperatura, típicamente mantenida dentro de ±10°C en toda la zona de alta temperatura. Esto asegura que todas las partes de un componente, o todos los componentes de un lote, se procesen bajo condiciones idénticas, evitando variaciones en la densidad o el rendimiento.

Enfriamiento controlado

El proceso no termina cuando se alcanza la temperatura máxima. La velocidad de enfriamiento también es una variable crítica y controlada. Se utilizan métodos como el enfriamiento por gas controlado para gestionar la velocidad de enfriamiento, lo que puede influir significativamente en la microestructura final y las propiedades mecánicas del material.

Aplicación y gestión de la presión

En la sinterización al vacío con presión, se aplica presión externa controlada para ayudar a la densificación, eliminar la porosidad residual y acelerar el proceso de sinterización a temperaturas más bajas.

El propósito de la presión

Mientras que el vacío elimina los contaminantes atmosféricos y los gases atrapados, la presión aplicada fuerza activamente las partículas del material a unirse. Esta asistencia mecánica es clave para lograr una densidad teórica casi completa, lo que a menudo es imposible solo con el vacío.

Métodos de aplicación de presión

Existen tres métodos principales para aplicar presión durante la sinterización:

- Prensado en caliente uniaxial: La presión se aplica a lo largo de un solo eje. Este es un método directo y relativamente simple, pero puede resultar en propiedades anisotrópicas (diferentes propiedades en diferentes direcciones).

- Prensado en caliente isostático: La presión se aplica uniformemente desde todas las direcciones, típicamente utilizando un medio gaseoso. Esto resulta en una densificación más uniforme y propiedades isotrópicas.

- Prensado isostático en caliente (HIP): Este proceso combina una presión isostática muy alta con alta temperatura, representando el estándar de oro para eliminar toda la porosidad residual en componentes críticos.

Control integrado

La aplicación de presión no es un paso independiente. Se sincroniza y temporiza con precisión con el ciclo de temperatura mediante el sistema PLC central. Esto asegura que la presión se aplique y libere en los momentos óptimos del proceso para lograr el resultado deseado.

Comprendiendo las compensaciones del proceso

Aunque potentes, estos sistemas de control conllevan complejidades y compensaciones inherentes que deben gestionarse.

Uniformidad vs. Volumen

Lograr una uniformidad de temperatura estricta se vuelve exponencialmente más desafiante a medida que aumenta el volumen del horno. La producción a gran escala requiere una ingeniería de horno sofisticada para asegurar que cada componente experimente el mismo perfil térmico.

Simplicidad de control vs. Precisión

Los controles manuales o programadores simples pueden ser suficientes para tareas básicas, pero carecen de la repetibilidad y precisión de un sistema PLC completamente automatizado. Sin embargo, los sistemas PLC requieren una inversión inicial significativa en programación, configuración y capacitación del operador.

Método de presión y geometría del componente

El prensado uniaxial es más adecuado para formas simples como discos o bloques. Las formas tridimensionales complejas se benefician enormemente del prensado isostático, que asegura que la presión se aplique uniformemente a todas las superficies, pero el equipo es más complejo y costoso.

Tomando la decisión correcta para su objetivo

La estrategia de control óptima depende completamente de su material específico y objetivos de fabricación.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Necesita un sistema flexible con control PID/PLC totalmente programable para probar y validar fácilmente nuevos ciclos de procesamiento.

- Si su enfoque principal es la producción de alto volumen: Priorice un sistema PLC robusto y completamente automatizado para garantizar la máxima repetibilidad, seguridad del proceso y eficiencia operativa.

- Si su enfoque principal es lograr la máxima densidad en formas complejas: El prensado isostático en caliente (HIP) es la elección definitiva por su capacidad para aplicar presión uniforme y eliminar vacíos internos.

Dominar el control preciso y sincronizado de la temperatura y la presión es la clave para liberar todo el potencial de rendimiento de los materiales sinterizados avanzados.

Tabla resumen:

| Aspecto de control | Métodos clave | Rango/Uniformidad típica | Propósito |

|---|---|---|---|

| Temperatura | Calentamiento por Resistencia/Inducción, Control PID/PLC | 1600°C a 2400°C, uniformidad de ±10°C | Lograr la densidad y microestructura deseadas |

| Presión | Prensado Uniaxial, Isostático, Isostático en Caliente (HIP) | Aplicada uniformemente o uniaxialmente | Eliminar porosidad, acelerar la sinterización |

¡Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de control precisos para la sinterización al vacío. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea para I+D, producción de alto volumen o formas complejas, KINTEK garantiza procesos repetibles y eficientes. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de sinterización.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?